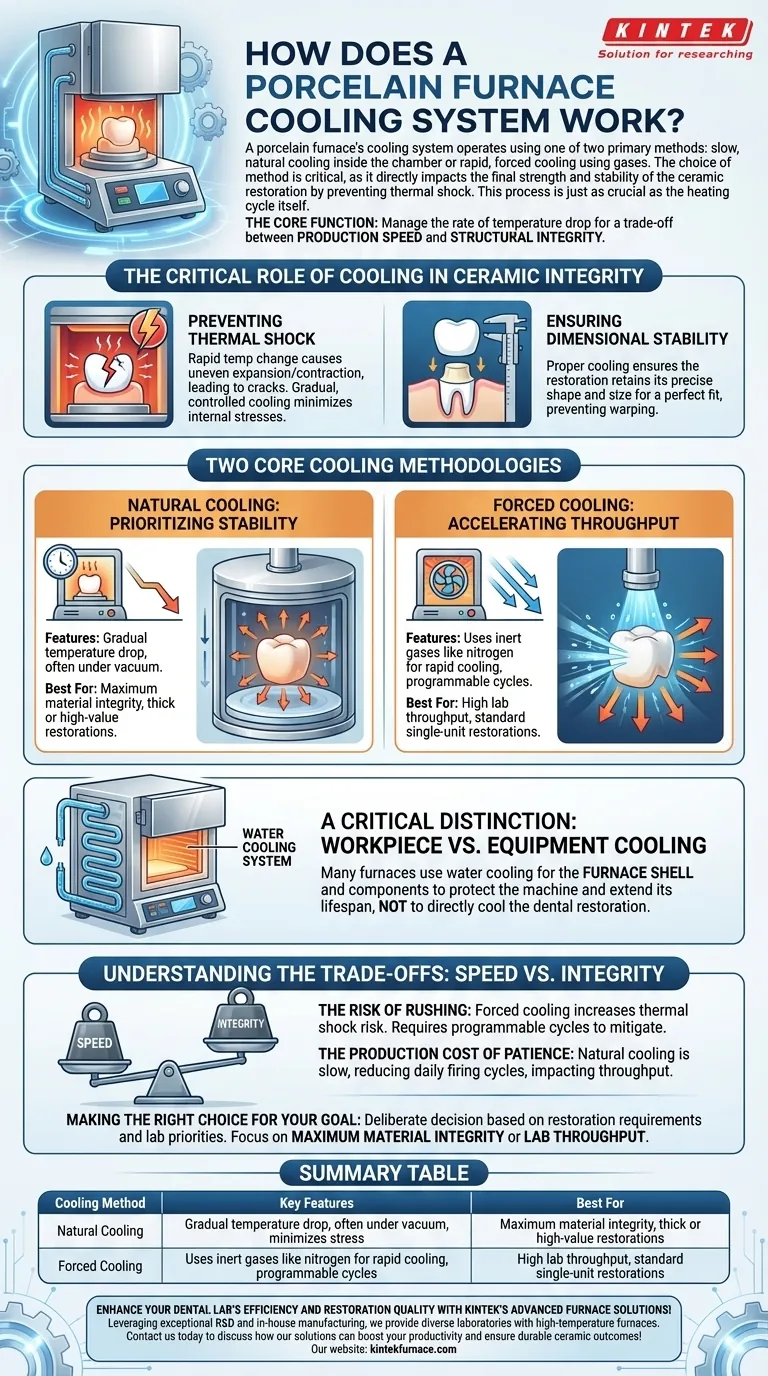

O sistema de resfriamento de um forno de porcelana opera utilizando um de dois métodos principais: resfriamento lento e natural dentro da câmara ou resfriamento rápido e forçado usando gases. A escolha do método é fundamental, pois afeta diretamente a resistência e a estabilidade finais da restauração cerâmica, prevenindo o choque térmico. Este processo é tão crucial quanto o ciclo de aquecimento em si.

A função central do resfriamento não é meramente diminuir a temperatura, mas sim gerenciar a taxa dessa queda de temperatura. A escolha fundamental é uma troca entre a velocidade de produção e a integridade estrutural da restauração cerâmica final.

O Papel Crítico do Resfriamento na Integridade da Cerâmica

O calor intenso de um forno de porcelana, frequentemente excedendo 1.200°C (2.200°F), cria imenso estresse térmico na cerâmica dentária. A forma como esse calor é removido determina o sucesso ou fracasso da restauração.

Prevenção do Choque Térmico

O choque térmico ocorre quando um material sofre uma mudança rápida de temperatura, fazendo com que partes diferentes se expandam ou contraiam em taxas distintas. Na porcelana dentária, isso leva a rachaduras microscópicas ou até mesmo visíveis, comprometendo toda a restauração.

O resfriamento gradual e controlado permite que toda a peça se contraia uniformemente, minimizando tensões internas e prevenindo fraturas.

Garantindo a Estabilidade Dimensional

O ajuste final de uma coroa, faceta ou ponte é fundamental. Se a restauração esfriar muito rapidamente ou de forma desigual, ela pode empenar ou distorcer.

Estabilidade dimensional significa que a restauração retém sua forma e tamanho exatos à medida que esfria. Um ciclo de resfriamento adequado garante que a restauração que sai do forno se encaixe perfeitamente na preparação do paciente.

Duas Metodologias Principais de Resfriamento

Foros de porcelana utilizam estratégias distintas para levar as restaurações da temperatura de queima de volta à temperatura ambiente. Cada uma tem um propósito e aplicação específicos.

Resfriamento Natural: Priorizando a Estabilidade

O resfriamento natural é o método mais direto e frequentemente mais seguro. O forno simplesmente desativa seus elementos de aquecimento e permite que a câmara esfrie gradualmente.

Este processo geralmente ocorre sob vácuo, isolando a peça de trabalho de quedas rápidas de temperatura e permitindo que o calor se dissipe lenta e uniformemente. Isso prioriza a integridade estrutural da cerâmica acima de tudo.

Resfriamento Forçado: Acelerando o Rendimento

Para laboratórios de alto volume, esperar pelo resfriamento natural é um gargalo. Os sistemas de resfriamento forçado aceleram o processo para aumentar a produtividade.

Esses sistemas introduzem um gás inerte frio, como nitrogênio, na câmara de queima. Isso remove ativamente o calor da restauração mais rapidamente do que a convecção natural sozinha, encurtando o tempo total do ciclo.

Uma Distinção Crítica: Resfriamento da Peça de Trabalho vs. Resfriamento do Equipamento

É vital entender que alguns sistemas de resfriamento protegem o próprio forno, e não a restauração de cerâmica.

Muitos fornos incorporam um sistema de resfriamento a água. Este sistema circula água pela carcaça do forno, tampa e ao redor dos elementos de aquecimento. Seu único propósito é proteger os componentes da máquina contra o superaquecimento e estender a vida útil do equipamento. Este sistema não resfria diretamente a restauração dentária dentro da câmara.

Entendendo as Compensações: Velocidade vs. Integridade

A escolha entre resfriamento natural e forçado é uma decisão calculada com base nas necessidades de produção e nos requisitos do material.

O Risco de Apressar o Processo

O principal inconveniente do resfriamento forçado é o risco aumentado de choque térmico. Se a taxa de resfriamento for muito agressiva para o material cerâmico específico ou para a espessura da restauração, pode induzir estresse e causar rachaduras.

Fornos modernos possuem ciclos de resfriamento forçado altamente programáveis para mitigar esse risco, mas o perigo é inerente ao processo.

O Custo de Produção da Paciência

O resfriamento natural é excepcionalmente seguro para a cerâmica, mas também é muito lento. Isso mantém o forno ocupado por períodos mais longos, reduzindo o número de ciclos de queima que um laboratório pode concluir em um dia.

Para um laboratório movimentado, essa redução no rendimento pode ter implicações financeiras significativas.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do seu protocolo de resfriamento deve ser uma decisão deliberada alinhada com os requisitos específicos da restauração e as prioridades operacionais do seu laboratório.

- Se seu foco principal é a máxima integridade do material: Para restaurações grossas, complexas ou de alto valor, um ciclo de resfriamento natural lento é o caminho mais seguro para evitar refeitos e garantir a estabilidade.

- Se seu foco principal é o rendimento do laboratório: Para restaurações padrão de unidade única feitas de materiais robustos, um programa de resfriamento forçado bem calibrado pode aumentar com segurança a capacidade de produção diária do seu laboratório.

Em última análise, dominar o ciclo de resfriamento é essencial para transformar uma restauração devidamente queimada em um produto final clinicamente bem-sucedido e durável.

Tabela de Resumo:

| Método de Resfriamento | Principais Características | Ideal Para |

|---|---|---|

| Resfriamento Natural | Queda gradual de temperatura, muitas vezes sob vácuo, minimiza o estresse | Máxima integridade do material, restaurações grossas ou de alto valor |

| Resfriamento Forçado | Utiliza gases inertes como nitrogênio para resfriamento rápido, ciclos programáveis | Alto rendimento do laboratório, restaurações padrão de unidade única |

Aumente a eficiência e a qualidade das restaurações do seu laboratório de prótese dentária com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua produtividade e garantir resultados cerâmicos duradouros!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária