Em sua essência, a sinterização rápida reduz drasticamente o tempo de processamento necessário para densificar materiais cerâmicos, cortando ciclos de muitas horas para meros minutos. Isso é alcançado não apenas aquecendo mais rápido, mas usando fornos altamente sofisticados e protocolos de aquecimento precisamente projetados que são frequentemente desenvolvidos para materiais modernos específicos, como zircônia translúcida. Enquanto a sinterização tradicional prioriza um processo lento e constante para garantir a estabilidade, a sinterização rápida alavanca a tecnologia avançada para atingir o mesmo ponto final sem comprometer a integridade estrutural.

A diferença fundamental não é apenas o tempo, mas a filosofia. A sinterização tradicional é um processo lento, universal e tolerante a erros, enquanto a sinterização rápida é um sistema rápido, altamente específico e otimizado que depende de uma sinergia validada entre o forno, o material e o programa de aquecimento.

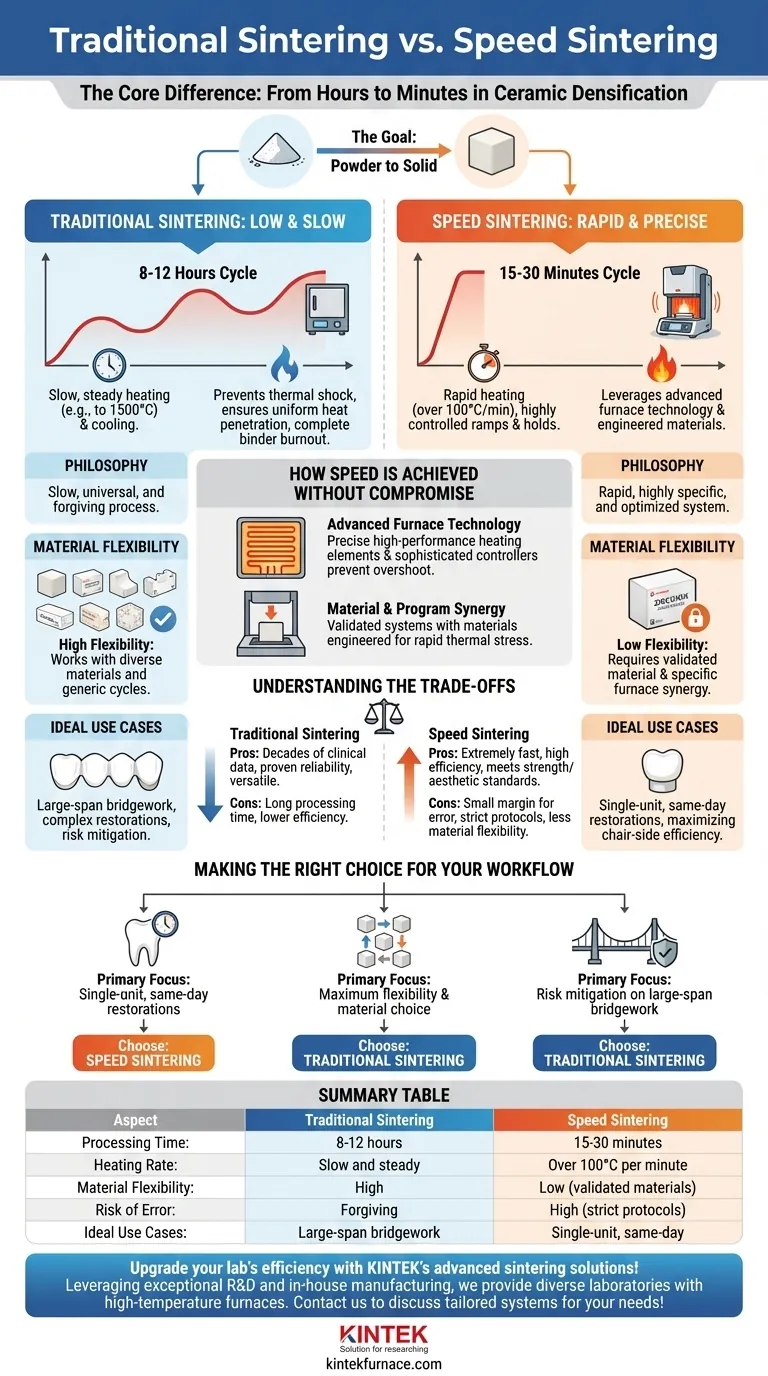

O Objetivo: De Pó a Sólido

Para entender as diferenças, devemos primeiro entender o objetivo comum. A sinterização é um processo térmico que funde partículas de um material, como o óxido de zircônia, em um objeto sólido, denso e forte, sem derretê-lo.

A Abordagem Tradicional: Lento e Gradual

A sinterização tradicional é um método comprovado ao longo de décadas. Envolve um longo ciclo no forno, muitas vezes durando de 8 a 12 horas.

O calor é aumentado muito lentamente, mantido a uma temperatura de pico (ex: 1500°C) por um período prolongado e depois resfriado com a mesma lentidão. Esse ritmo deliberado é projetado para prevenir choque térmico, garantir que o calor penetre uniformemente em toda a restauração e permitir que quaisquer contaminantes ou ligantes sejam completamente queimados.

A Revolução da Sinterização Rápida: Rápida e Precisa

A sinterização rápida atinge a mesma densificação em apenas 15 a 30 minutos. Isso é possibilitado por uma combinação de tecnologia avançada de fornos e ciência dos materiais.

Esses sistemas usam taxas de aquecimento extremamente rápidas — às vezes superiores a 100°C por minuto — para atingir rapidamente a temperatura alvo. Este processo está longe de ser rudimentar; é um protocolo altamente controlado com rampas e patamares específicos projetados para o material exato que está sendo usado.

Como a Velocidade é Alcançada Sem Compromisso

A questão chave é como a sinterização rápida evita rachaduras e estresse interno que ocorreriam se simplesmente aquecêssemos um forno tradicional muito rapidamente. A resposta reside na aplicação controlada de calor intenso e materiais projetados para suportá-lo.

Tecnologia Avançada de Fornos

Os fornos de sinterização rápida são fundamentalmente diferentes de seus equivalentes tradicionais. Eles frequentemente usam elementos de aquecimento de alto desempenho (como Carbeto de Silício ou Dissilicieto de Molibdênio) que podem gerar calor intenso de forma rápida e precisa.

Controladores sofisticados gerenciam a temperatura com extrema precisão, evitando o excesso de temperatura e garantindo que o material siga o perfil térmico exato prescrito.

Sinergia de Material e Programa

A sinterização rápida não é uma técnica universal. Ela depende de um sistema validado onde o material (por exemplo, uma marca específica de bloco de zircônia) é explicitamente aprovado para um ciclo rápido específico em um forno específico.

Os fabricantes projetam essas formulações modernas de zircônia para suportar os estresses térmicos do aquecimento rápido. O programa de sinterização é desenvolvido e testado pelo fabricante para garantir a retração previsível, a precisão da cor e a resistência mecânica.

Entendendo as Compensações

Embora a sinterização rápida ofereça tremenda eficiência, é fundamental entender suas limitações. É menos uma substituição para a sinterização tradicional e mais uma ferramenta especializada para aplicações específicas.

O Risco de Desvio de Processo

A margem de erro na sinterização rápida é muito menor. Usar um material não validado ou o programa errado pode facilmente levar a uma restauração falhada, apresentando baixa resistência, má estética ou até mesmo rachaduras visíveis. O sucesso do sistema depende inteiramente do cumprimento do protocolo exato do fabricante.

Flexibilidade Reduzida de Material

Um forno tradicional pode sinterizar quase qualquer zircônia dentária com um ciclo lento e genérico. Um forno rápido, no entanto, é frequentemente limitado aos materiais específicos para os quais possui um ciclo rápido validado e pré-programado. Isso torna o método tradicional mais versátil para laboratórios que trabalham com uma ampla variedade de materiais.

Dados Clínicos de Longo Prazo

Embora testes de curto prazo mostrem que a zircônia sinterizada rapidamente atende a todos os padrões de resistência e estética exigidos, a sinterização tradicional se beneficia de décadas de dados clínicos e uma reputação de longa data de confiabilidade, especialmente para restaurações de grande vão ou complexas. Alguns clínicos preferem o histórico comprovado do método mais lento e tradicional para casos de alto risco.

Fazendo a Escolha Certa para o Seu Fluxo de Trabalho

A escolha entre sinterização rápida e tradicional não é sobre qual é "melhor", mas qual é o processo certo para seu objetivo e fluxo de trabalho específicos.

- Se seu foco principal são restaurações de unidade única para o mesmo dia: A sinterização rápida é a escolha definitiva para maximizar a eficiência à cadeira e a satisfação do paciente, assumindo que você adere a um sistema validado.

- Se seu foco principal é a máxima flexibilidade e escolha de material: A sinterização tradicional continua sendo a opção mais robusta e tolerante a erros, permitindo que você processe de forma confiável uma gama diversificada de materiais sem ficar preso a um sistema específico.

- Se seu foco principal é a mitigação de riscos em pontes de grande vão: Muitos técnicos e clínicos experientes ainda optam pela sinterização tradicional para casos complexos de múltiplas unidades para garantir estabilidade térmica absoluta e contar com seu extenso histórico de sucesso clínico.

Ao entender os princípios por trás de cada método, você pode selecionar com confiança a ferramenta certa para atender às suas demandas específicas de produção e clínicas.

Tabela de Resumo:

| Aspecto | Sinterização Tradicional | Sinterização Rápida |

|---|---|---|

| Tempo de Processamento | 8-12 horas | 15-30 minutos |

| Taxa de Aquecimento | Lento e constante | Mais de 100°C por minuto |

| Flexibilidade de Material | Alta (funciona com vários materiais) | Baixa (requer materiais validados) |

| Risco de Erro | Tolerante a desvios | Alto (protocolos rigorosos necessários) |

| Casos de Uso Ideais | Pontes de grande vão, materiais diversos | Restaurações de unidade única, para o mesmo dia |

Atualize a eficiência do seu laboratório com as soluções avançadas de sinterização da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, seja você processando zircônia ou outros materiais. Entre em contato conosco hoje para discutir como nossos sistemas de forno personalizados podem aprimorar seus processos de sinterização e aumentar a produtividade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são os benefícios de usar fornos de sinterização e porcelana odontológica? Aumentar a Resistência, a Estética e a Eficiência

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- O que é sinterização em odontologia? A chave para restaurações de zircônia duráveis e de alta resistência