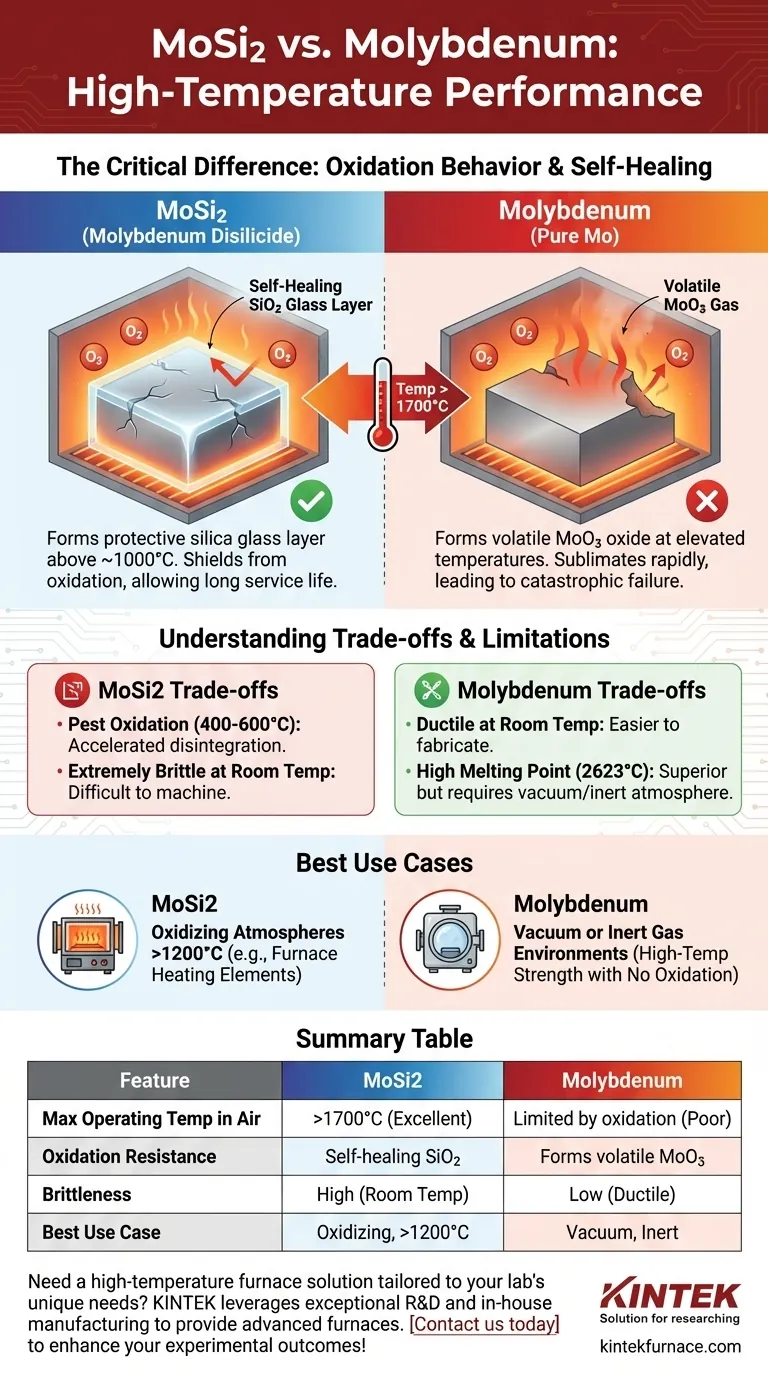

Em ambientes de alta temperatura, o dissiliceto de molibdênio (MoSi2) supera significativamente o molibdênio puro, especialmente em temperaturas acima de 1700°C. Enquanto o molibdênio oxida rapidamente, torna-se quebradiço e falha, o MoSi2 mantém sua integridade estrutural. Isso se deve a uma camada protetora única de autocura que se forma em sua superfície quando aquecido na presença de oxigênio.

A diferença crítica não é apenas o ponto de fusão, mas como cada material reage ao oxigênio em altas temperaturas. O molibdênio oxida e falha rapidamente, enquanto o MoSi2 forma uma camada protetora de vidro de sílica, protegendo-se efetivamente contra maior degradação.

A Diferença Fundamental: Comportamento de Oxidação

Para selecionar o material correto, você deve entender a reação química que ocorre na superfície de cada metal em altas temperaturas. Esse comportamento, e não apenas o ponto de fusão, dita sua vida útil útil.

Mecanismo de Autocura do MoSi2

O dissiliceto de molibdênio é valorizado por sua excelente resistência à oxidação. Acima de aproximadamente 1000°C, o silício dentro do material reage com o oxigênio na atmosfera.

Essa reação forma uma camada fina, densa e contínua de dióxido de silício (SiO2), que é essencialmente uma forma de vidro de quartzo.

Esta camada vítrea é de autocura e atua como uma barreira, impedindo que o oxigênio atinja e degrade o MoSi2 subjacente. Isso permite que ele funcione de forma confiável por longos períodos em calor extremo, conferindo-lhe alta resistência ao choque térmico e uma longa vida útil.

A Fraqueza do Molibdênio em Alta Temperatura

O molibdênio puro tem um ponto de fusão muito alto (2623°C), que é tecnicamente superior ao do MoSi2 (2030°C). No entanto, seu desempenho no ar é limitado pela oxidação.

Em temperaturas elevadas, o molibdênio reage com o oxigênio para formar trióxido de molibdênio (MoO3). Este óxido é volátil, o que significa que se transforma diretamente em gás e evapora da superfície bem abaixo do ponto de fusão do metal.

Este processo, conhecido como sublimação, leva à rápida perda de material, afinamento do componente e, finalmente, falha catastrófica. É por isso que o molibdênio puro não é adequado para uso em alta temperatura em atmosferas oxidantes.

Entendendo as Desvantagens e Limitações

Nenhum material é perfeito. A superioridade do MoSi2 em temperaturas extremas vem com desvantagens críticas que são importantes para o projeto de engenharia.

A Oxidação "Pest" do MoSi2

Embora excepcional em temperaturas muito altas, o MoSi2 sofre de um fenômeno conhecido como "oxidação pest" (oxidação acelerada) em temperaturas intermediárias (tipicamente 400°C a 600°C).

Nesta faixa, ele sofre oxidação acelerada e não protetora que pode fazer com que o material se desintegre em pó. Isso o torna inadequado para aplicações que permanecem por longos períodos nessa faixa de temperatura intermediária.

Fragilidade e Fabricação

O MoSi2 é um cermet (compósito cerâmico-metálico), o que o torna muito duro e extremamente quebradiço à temperatura ambiente. Isso torna difícil e caro usinar ou moldar em formas complexas.

Em contraste, o molibdênio puro é um metal refratário com ductilidade muito maior à temperatura ambiente, tornando-o significativamente mais fácil e econômico de fabricar.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre molibdênio e MoSi2 depende inteiramente da faixa de temperatura de operação específica, da atmosfera e dos requisitos mecânicos do seu projeto.

- Se o seu foco principal é operação sustentada acima de 1200°C em atmosfera oxidante: O MoSi2 é a escolha definitiva devido à sua camada de sílica protetora autoformadora, tornando-o ideal para elementos de aquecimento de fornos.

- Se o seu foco principal é resistência em alta temperatura a vácuo ou gás inerte: O molibdênio puro é frequentemente uma solução mais econômica e fabricável, pois sua principal fraqueza (oxidação) não é um fator.

- Se o seu foco principal é tenacidade mecânica e facilidade de fabricação: A ductilidade superior do molibdênio à temperatura ambiente o torna uma escolha mais prática para componentes que não enfrentam oxidação extrema e prolongada.

Compreender a química subjacente da falha do material é a chave para selecionar um componente que não apenas sobreviva, mas prospere em seu ambiente pretendido.

Tabela de Resumo:

| Característica | MoSi2 | Molibdênio |

|---|---|---|

| Temp. Máx. de Operação no Ar | >1700°C | Limitada pela oxidação |

| Resistência à Oxidação | Excelente (camada de SiO2 de autocura) | Pobre (forma MoO3 volátil) |

| Fragilidade | Alta à temperatura ambiente | Baixa (mais dúctil) |

| Melhor Caso de Uso | Atmosferas oxidantes acima de 1200°C | Vácuo ou atmosferas inertes |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um desempenho preciso para suas aplicações de alta temperatura — quer você esteja trabalhando com MoSi2, molibdênio ou outros materiais. Entre em contato conosco hoje para aprimorar seus resultados experimentais com equipamentos confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização