Em sua essência, o aquecimento a gás indireto melhora a eficiência do forno a vácuo não alterando a física da transferência de calor dentro do vácuo, mas substituindo estrategicamente uma fonte de energia de alto custo (eletricidade) por uma mais econômica (gás natural). Essa mudança impulsiona principalmente a eficiência econômica e oferece vantagens significativas no gerenciamento geral de energia da planta, levando a um retorno mais rápido sobre o investimento.

Embora um forno elétrico tradicional e um forno a gás indireto aqueçam as peças de forma eficaz sob vácuo, a principal diferença reside na fonte de energia. O aquecimento a gás indireto aproveita a relação custo-benefício do gás natural para reduzir as despesas operacionais e diminuir a tensão na rede elétrica.

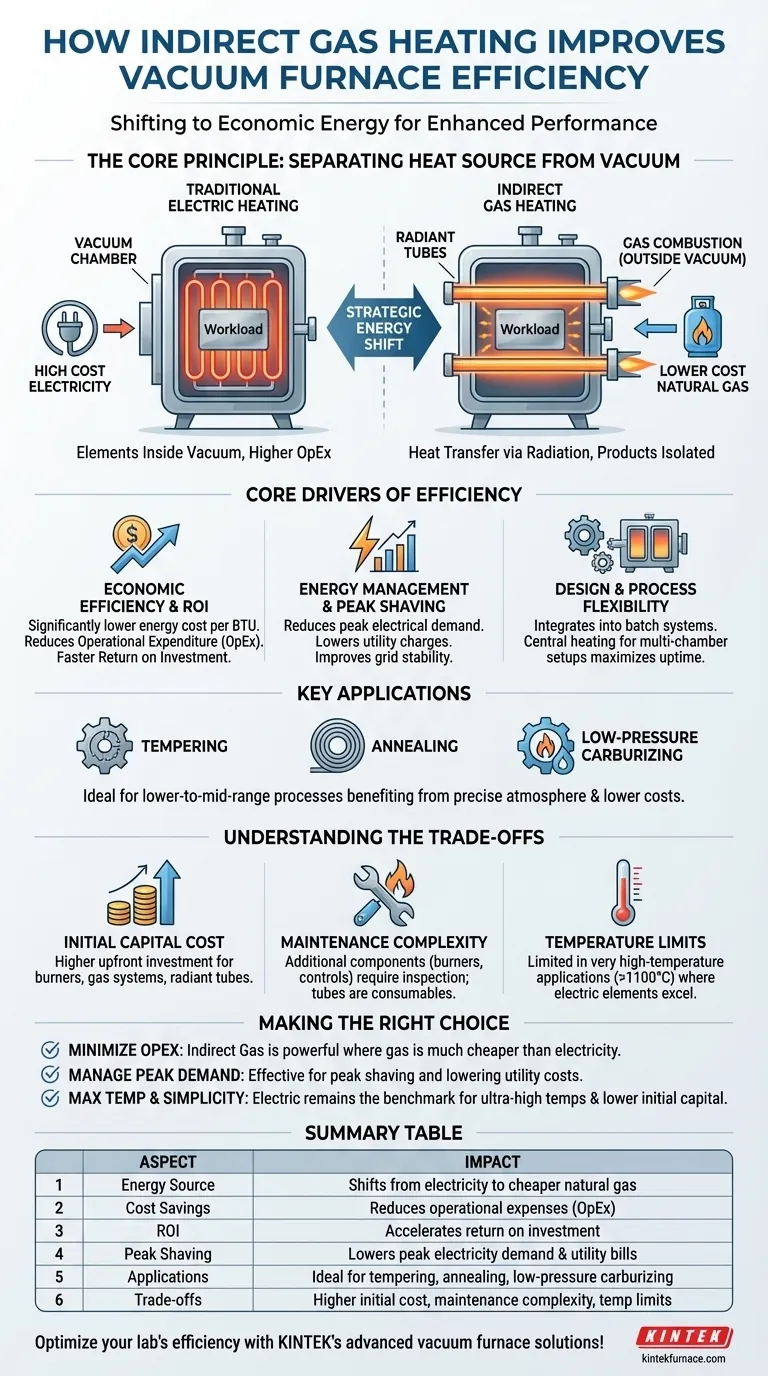

O Princípio: Separar a Fonte de Calor do Vácuo

Para entender os ganhos de eficiência, é crucial compreender como essa tecnologia funciona. Ela desacopla o processo de combustão do ambiente de vácuo controlado.

O Que é Aquecimento Indireto?

Em um forno a vácuo elétrico padrão, os elementos de aquecimento estão localizados diretamente dentro da câmara de vácuo.

O aquecimento a gás indireto funciona de forma diferente. A combustão do gás natural ocorre fora da câmara de vácuo em um componente selado, geralmente um tubo radiante.

O Papel dos Tubos Radiantes

Esses queimadores a gás aquecem os tubos radiantes a uma temperatura muito alta. Os tubos, que atravessam a câmara do forno, então brilham e irradiam energia térmica para dentro, aquecendo a carga de trabalho.

Este design transfere inteligentemente o calor para a câmara, mantendo todos os produtos da combustão completamente isolados do vácuo e das peças que estão sendo processadas.

Onde Ele se Destaca: Aplicações Chave

Este método é particularmente eficaz para processos de temperatura baixa a média, onde os custos de eletricidade podem ser um fardo significativo.

As aplicações comuns incluem revenimento, recozimento e cementação a baixa pressão, que se beneficiam do controle atmosférico preciso de um forno a vácuo combinado com custos de energia mais baixos.

Motores Centrais da Eficiência

O termo "eficiência" aqui se refere a uma combinação de vantagens econômicas, energéticas e operacionais. É uma melhoria holística, não apenas termodinâmica.

Eficiência Econômica e ROI

O principal impulsionador para a adoção do aquecimento a gás indireto é o custo. Na maioria das regiões industriais, o gás natural é uma fonte de energia significativamente mais barata por BTU do que a eletricidade.

Esse diferencial de custo reduz diretamente a despesa operacional (OpEx) do forno, levando a um retorno sobre o investimento (ROI) mais rápido para o equipamento.

Gerenciamento de Energia e Corte de Picos (Peak Shaving)

Grandes fornos elétricos representam uma enorme carga elétrica. Operá-los contribui para a "demanda de pico" de uma instalação, o que frequentemente incorre em cobranças acentuadas dos fornecedores de serviços públicos.

Ao transferir essa carga térmica para gás natural, uma planta pode reduzir seu consumo máximo de eletricidade. Essa prática, conhecida como corte de picos (peak shaving), diminui as contas de serviços públicos e melhora a estabilidade da rede elétrica da planta.

Flexibilidade de Design e Processo

O aquecimento a gás indireto pode ser integrado a vários designs de fornos, incluindo sistemas de batelada de câmara única e multicâmara.

Em fornos multicâmara, isso pode ser especialmente eficiente. Uma câmara de aquecimento central com queima a gás indireta pode servir a várias câmaras de processo ou resfriamento, maximizando o tempo de atividade e a produção de todo o sistema.

Entendendo os Compromissos

Nenhuma tecnologia é uma solução universal. Uma avaliação objetiva requer o reconhecimento das potenciais desvantagens e considerações.

Custo de Capital Inicial

Um forno a vácuo equipado com aquecimento a gás indireto pode ter um custo de capital inicial mais alto do que seu equivalente totalmente elétrico devido à necessidade de queimadores, encanamento de gás, sistemas de exaustão e tubos radiantes especializados.

Complexidade de Manutenção

Sistemas a gás introduzem componentes adicionais que requerem inspeção e manutenção, como queimadores, sistemas de ignição e controles de segurança de chama. Os próprios tubos radiantes também são consumíveis que, eventualmente, precisarão ser substituídos.

Uniformidade e Limites de Temperatura

Alcançar excelente uniformidade de temperatura com tubos radiantes requer engenharia cuidadosa no seu posicionamento e design. Embora os sistemas modernos sejam altamente eficazes, eles podem enfrentar limitações em aplicações de temperatura muito alta (acima de ~2000°F ou ~1100°C), onde materiais como grafite ou elementos elétricos de molibdênio se destacam.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma avaliação clara das prioridades operacionais e financeiras específicas de sua planta.

- Se seu foco principal é minimizar a despesa operacional (OpEx): O aquecimento a gás indireto é uma ferramenta poderosa, especialmente em regiões com uma grande diferença de preço entre o gás natural e a eletricidade.

- Se seu foco principal é gerenciar a alta demanda elétrica de pico: Esta tecnologia oferece uma estratégia direta e eficaz para corte de picos e redução de suas contas gerais de serviços públicos.

- Se seu foco principal é a faixa máxima de temperatura e a simplicidade do processo: Um forno a vácuo tradicional, totalmente elétrico, continua sendo o padrão para simplicidade, trabalho em temperaturas ultraltas e um investimento de capital inicial mais baixo.

Em última análise, escolher a tecnologia de aquecimento correta trata de alinhar os pontos fortes do equipamento com a estratégia energética de longo prazo e os objetivos financeiros de sua instalação.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Fonte de Energia | Muda de eletricidade para gás natural mais barato |

| Economia de Custo | Reduz as despesas operacionais (OpEx) |

| ROI | Acelera o retorno sobre o investimento |

| Corte de Picos | Reduz a demanda máxima de eletricidade e as contas de serviços públicos |

| Aplicações | Ideal para revenimento, recozimento, cementação a baixa pressão |

| Compromissos | Custo inicial mais alto, complexidade de manutenção, limites de temperatura (~1100°C) |

Otimize a eficiência do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a reduzir custos e melhorar o desempenho. Contate-nos hoje para discutir como podemos adaptar nossos produtos aos seus objetivos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais