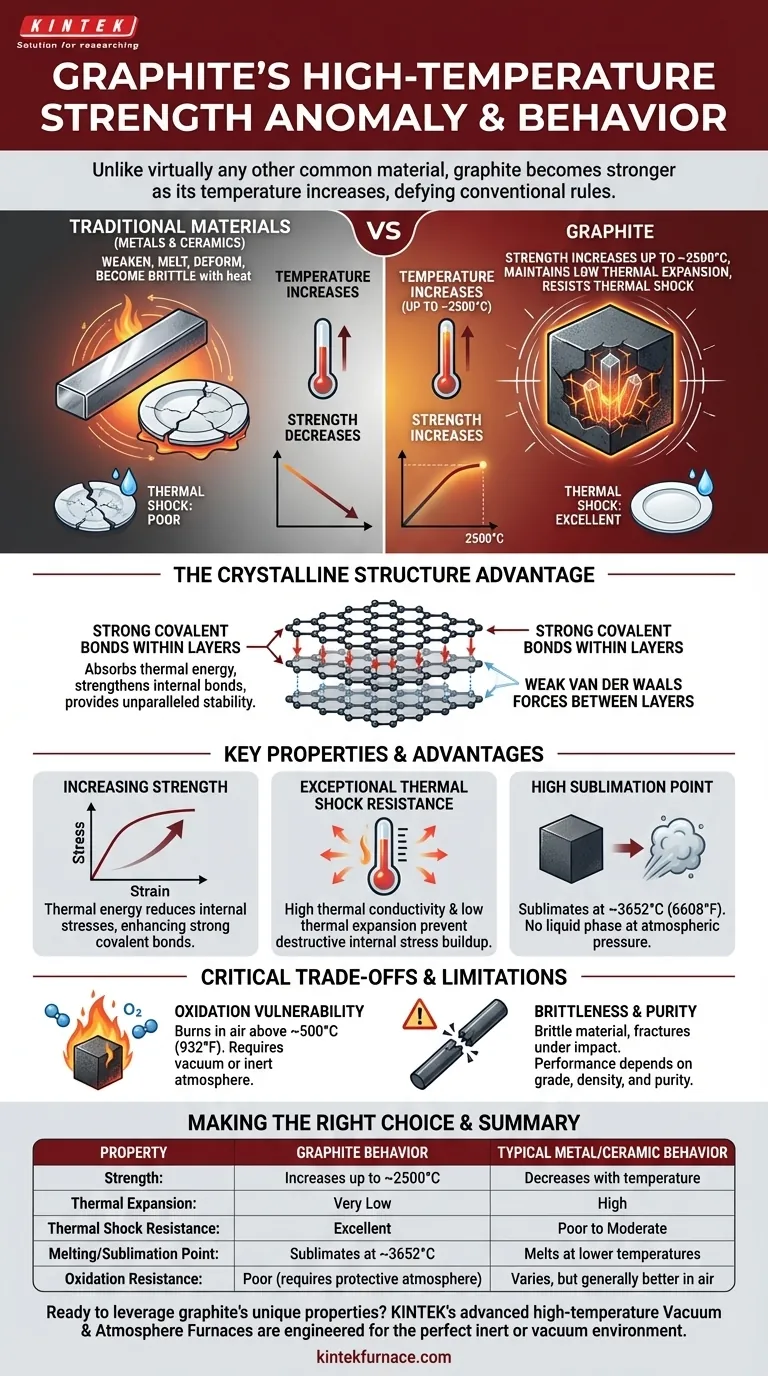

Ao contrário de praticamente qualquer outro material comum, o grafite possui a propriedade única e contraintuitiva de se tornar mais forte à medida que sua temperatura aumenta. Onde os metais enfraquecem e as cerâmicas se tornam quebradiças, a integridade estrutural do grafite melhora até aproximadamente 2500°C, tudo isso mantendo um coeficiente de expansão térmica extremamente baixo, tornando-o excepcionalmente resistente ao choque térmico.

A principal razão para o notável desempenho do grafite em altas temperaturas reside em sua estrutura atômica em camadas. Esta estrutura permite que ele absorva energia térmica e fortaleça suas ligações internas, conferindo-lhe uma estabilidade incomparável quando a maioria dos outros materiais se deformaria, derreteria ou fraturaria.

A Anomalia do Grafite: Por Que Ele Desafia as Regras Convencionais

Para entender o valor do grafite, devemos primeiro apreciar como seu comportamento contradiz o de materiais tradicionais de alta temperatura, como metais e cerâmicas.

A Vantagem da Estrutura Cristalina

O grafite consiste em camadas empilhadas de átomos de carbono dispostos em uma rede hexagonal. As ligações dentro de cada camada são ligações covalentes incrivelmente fortes. As ligações entre as camadas são forças de van der Waals muito mais fracas.

Esta estrutura dupla é a chave. Ela permite que o grafite gerencie a energia térmica de uma forma que outros materiais não conseguem.

Aumento da Força com a Temperatura

Na maioria dos materiais, o calor aumenta a vibração atômica, enfraquecendo as ligações e fazendo com que o material amoleça e se expanda. No grafite, o aumento da energia térmica na verdade reduz as tensões internas e permite que as fortes ligações covalentes dentro de suas camadas se tornem ainda mais eficazes.

Isso resulta em um aumento mensurável na resistência à tração à medida que ele aquece, um fenômeno que continua até atingir temperaturas extremas (cerca de 2500°C ou 4500°F).

Excepcional Resistência ao Choque Térmico

Choque térmico é o que faz com que um prato de cerâmica rache se você derramar água fria nele enquanto está quente. A rápida mudança de temperatura cria uma imensa tensão interna.

O grafite é altamente resistente a essa falha. Sua alta condutividade térmica permite que ele dissipe o calor de forma rápida e uniforme, enquanto sua baixa expansão térmica significa que ele não muda drasticamente de forma quando sua temperatura muda. Essa combinação evita o acúmulo de tensões internas destrutivas.

Um Alto Ponto de Sublimação, Não de Fusão

À pressão atmosférica, o grafite não derrete em um líquido. Em vez disso, ele sublima, transformando-se diretamente de um sólido em um gás a uma temperatura incrivelmente alta de cerca de 3652°C (6608°F).

Esta é uma vantagem significativa sobre até mesmo os metais refratários mais robustos, como o tungstênio, que derrete a 3422°C.

Compreendendo as Vantagens e Limitações

As propriedades do grafite não são universalmente superiores. Sua principal fraqueza é uma consideração crítica para qualquer aplicação no mundo real.

O Papel Crítico da Atmosfera

A maior vulnerabilidade do grafite é a oxidação. Na presença de oxigênio, ele começará a queimar em temperaturas tão baixas quanto 500°C (932°F).

Isso significa que a resistência do grafite a altas temperaturas só pode ser utilizada em vácuo, em uma atmosfera inerte (como argônio ou nitrogênio), ou quando protegido por um revestimento especial. Para aplicações ao ar livre, não é uma escolha viável sem tal proteção.

Fragilidade em Comparação com Metais

Embora excepcionalmente forte, o grafite é um material quebradiço. Ao contrário de um metal, ele não se dobrará ou deformará sob carga; ele fraturará. Essa falta de ductilidade deve ser levada em consideração no projeto do componente para evitar falhas por impacto ou concentrações de tensão aguda.

Pureza e Porosidade

O desempenho de um componente de grafite depende muito do seu processo de fabricação. O grau, a densidade e a pureza do grafite ditarão sua resistência final, condutividade térmica e resistência química. O grafite poroso de menor qualidade não terá o mesmo desempenho que um grafite isotrópico de alta densidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um material requer o equilíbrio de suas forças com as demandas do ambiente. O grafite é uma ferramenta excepcional, mas apenas para o trabalho certo.

- Se seu foco principal é a estabilidade em temperaturas extremas em vácuo ou gás inerte: O grafite é frequentemente a escolha superior para aplicações como elementos de fornos, moldes de fundição ou bicos de foguetes.

- Se seu foco principal é a operação em alta temperatura ao ar livre: Uma cerâmica técnica (como alumina) ou um metal refratário revestido é a escolha necessária, pois o grafite desprotegido oxidará e falhará rapidamente.

- Se seu foco principal é a tenacidade e a resistência ao impacto mecânico: Um metal refratário como tungstênio ou molibdênio é uma escolha melhor devido à sua ductilidade, pois a fragilidade do grafite é uma responsabilidade significativa.

Compreender essas compensações fundamentais permite que você selecione um material não apenas por suas propriedades ideais, mas com uma estratégia clara para mitigar suas fraquezas inerentes.

Tabela Resumo:

| Propriedade | Comportamento do Grafite | Comportamento Típico de Metal/Cerâmica |

|---|---|---|

| Resistência | Aumenta até ~2500°C | Diminui com a temperatura |

| Expansão Térmica | Muito Baixa | Alta |

| Resistência ao Choque Térmico | Excelente | Ruim a Moderada |

| Ponto de Fusão/Sublimação | Sublima a ~3652°C | Derrete em temperaturas mais baixas |

| Resistência à Oxidação | Ruim (requer atmosfera protetora) | Varia, mas geralmente melhor no ar |

Pronto para aproveitar as propriedades únicas de alta temperatura do grafite em seu laboratório? Os fornos avançados de alta temperatura da KINTEK, incluindo nossos Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, são projetados para criar o ambiente inerte ou de vácuo perfeito necessário para utilizar todo o potencial do grafite. Nossas fortes capacidades internas de P&D e fabricação permitem uma profunda personalização para atender aos seus requisitos experimentais específicos. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores de processamento térmico.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial