Em resumo, a eficiência energética é um fator determinante do desempenho financeiro e da sustentabilidade ao selecionar um forno de sinterização. Ela impacta diretamente seu orçamento operacional de longo prazo ao reduzir o consumo de eletricidade e gás, que são frequentemente as maiores despesas após a compra inicial. Essa redução no uso de energia também minimiza a pegada ambiental do forno, alinhando-se aos padrões corporativos e regulatórios modernos.

A decisão de investir em um forno de sinterização energeticamente eficiente é fundamentalmente uma escolha estratégica sobre seu Custo Total de Propriedade (TCO). Embora o preço inicial possa ser mais alto, a economia substancial e recorrente com energia geralmente proporciona um rápido retorno sobre o investimento e um custo geral menor durante a vida útil do equipamento.

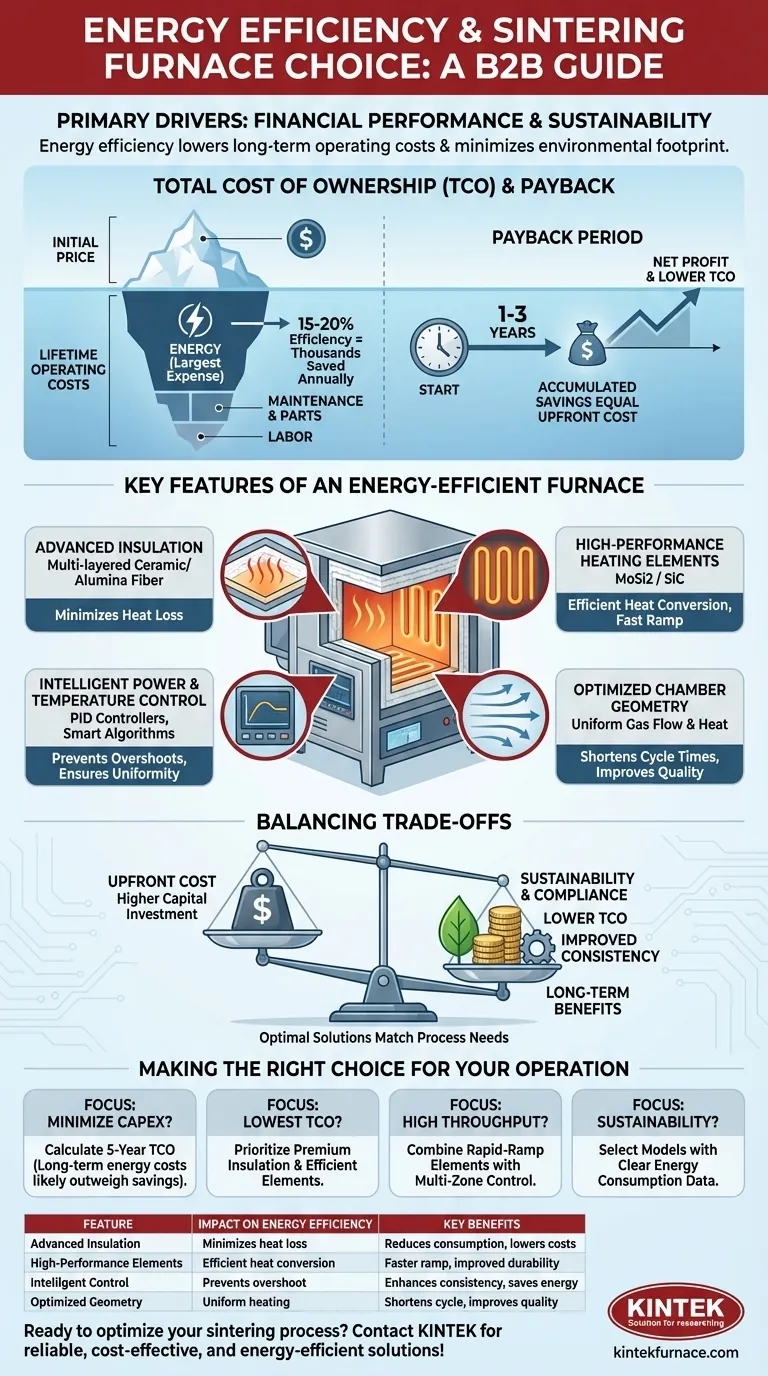

Além do Preço de Etiqueta: O Custo Total de Propriedade

Ao avaliar um forno de sinterização, o preço de compra é apenas uma parte da equação financeira. Uma avaliação real exige o cálculo do Custo Total de Propriedade (TCO).

O que Define o TCO para um Forno?

O TCO abrange o preço de compra inicial mais todos os custos incorridos durante a vida operacional do forno. Isso inclui consumo de energia, manutenção de rotina, peças de reposição (como elementos de aquecimento e isolamento) e mão de obra.

Como a Energia Domina os Custos Operacionais

Para equipamentos de alta temperatura como um forno de sinterização, a energia é a maior despesa operacional. Um forno que é 15-20% mais eficiente pode se traduzir em milhares de dólares em economia anualmente, superando rapidamente qualquer diferença inicial de preço.

Calculando o Período de Retorno (Payback)

O período de retorno é o tempo que as economias acumuladas de energia levam para igualar o custo inicial mais alto de um modelo eficiente. Para muitas operações industriais que realizam múltiplos ciclos por dia, esse período pode ser surpreendentemente curto, geralmente ficando entre 1 e 3 anos.

Principais Características de um Forno com Eficiência Energética

A eficiência energética não é uma característica única, mas o resultado de um sistema bem projetado. Várias tecnologias principais trabalham juntas para minimizar a perda de calor e otimizar o uso de energia.

Pacotes de Isolamento Avançado

Fornos modernos usam isolamento multicamadas, leve, de cerâmica e fibra de alumina. Esses materiais têm condutividade térmica extremamente baixa, o que significa que são muito melhores em manter o calor dentro da câmara em comparação com tijolos refratários mais antigos e pesados. Este é o fator mais crítico na prevenção do desperdício de energia.

Elementos de Aquecimento de Alto Desempenho

Elementos de aquecimento feitos de materiais como Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) são projetados para eficiência em temperaturas muito altas. Eles convertem eletricidade em calor com perda mínima e geralmente podem atingir a temperatura mais rapidamente, encurtando os tempos de ciclo e o uso geral de energia.

Controle Inteligente de Potência e Temperatura

Controladores PID (Proporcional-Integral-Derivativo) modernos com algoritmos de ajuste inteligente evitam o excesso de temperatura (overshoot). Ultrapassar a temperatura definida é uma fonte significativa de energia desperdiçada e também pode afetar negativamente a qualidade da peça. O controle multizona refina isso, garantindo calor uniforme e prevenindo pontos mais frios que podem exigir tempos de permanência mais longos.

Geometria da Câmara Otimizada

Uma câmara de forno bem projetada garante fluxo de gás e distribuição de calor uniformes. Isso significa que não há pontos frios significativos, permitindo tempos de ciclo mais curtos e garantindo que cada peça no lote receba o mesmo tratamento térmico sem desperdiçar energia para "compensar" certas áreas.

Entendendo as Trocas (Trade-offs)

Escolher um modelo energeticamente eficiente envolve equilibrar o custo inicial em relação aos benefícios de longo prazo. Não existem soluções perfeitas, apenas as ótimas para uma aplicação específica.

O Obstáculo do Custo Inicial

A troca mais significativa é o investimento de capital inicial mais alto. Fornos construídos com isolamento avançado, elementos de aquecimento premium e controles sofisticados custam mais para fabricar e, portanto, têm um preço de compra mais alto.

Potencial para Manutenção Especializada

Embora geralmente confiáveis, alguns componentes de alto desempenho podem exigir procedimentos de manutenção específicos ou ter ciclos de vida de substituição diferentes das peças tradicionais. É crucial entender o cronograma de manutenção e o custo das peças de reposição para qualquer modelo que você considere.

Adaptando a Eficiência ao Seu Processo

Um forno otimizado para um ciclo longo e de alta temperatura pode não ser a escolha mais eficiente para um processo que envolve muitos ciclos curtos e de temperatura mais baixa. Os benefícios de eficiência são maiores quando o projeto do forno corresponde estreitamente ao seu caso de uso operacional principal.

Tomando a Decisão Certa para Sua Operação

Para selecionar o forno certo, você deve primeiro definir seu principal objetivo de negócios.

- Se seu foco principal é minimizar o dispêndio de capital inicial: Um forno padrão pode parecer atraente, mas você deve calcular rigorosamente o TCO projetado para 5 anos. Os custos de energia de longo prazo quase certamente superarão a economia inicial.

- Se seu foco principal é o menor Custo Total de Propriedade: Priorize um forno com um pacote de isolamento premium e elementos de aquecimento eficientes. Esses recursos fornecem as economias de energia mais significativas e recorrentes, proporcionando o retorno sobre o investimento mais forte.

- Se seu foco principal é alto rendimento e consistência do processo: Procure um forno que combine elementos de aquecimento de rampa rápida com controle de temperatura multizona para garantir uniformidade e reduzir os tempos de ciclo.

- Se seu foco principal é sustentabilidade e conformidade: Selecione um modelo onde o fabricante possa fornecer dados claros sobre o consumo de energia. Essa documentação é crítica para relatórios de sustentabilidade corporativa e para atender aos regulamentos ambientais.

Em última análise, escolher um forno com base em sua eficiência energética é um investimento na saúde financeira de longo prazo e na sustentabilidade de sua operação.

Tabela Resumo:

| Característica | Impacto na Eficiência Energética | Benefícios Principais |

|---|---|---|

| Isolamento Avançado | Minimiza a perda de calor | Reduz o consumo de energia, diminui os custos operacionais |

| Elementos de Aquecimento de Alto Desempenho | Conversão eficiente de calor | Tempos de rampa mais rápidos, durabilidade aprimorada |

| Sistemas de Controle Inteligente | Previne o excesso de temperatura | Aumenta a consistência do processo, economiza energia |

| Geometria da Câmara Otimizada | Garante aquecimento uniforme | Reduz os tempos de ciclo, melhora a qualidade da peça |

Pronto para otimizar seu processo de sinterização com um forno energeticamente eficiente? Na KINTEK, alavancamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Reduza seu custo total de propriedade e aumente a sustentabilidade — entre em contato conosco hoje para discutir como podemos fornecer soluções confiáveis e econômicas para seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria