A diferença fundamental entre um forno rotativo e um forno de empurrar reside na forma como o material é transportado e aquecido. Um forno rotativo utiliza a rotação de sua câmara para tombar e misturar materiais para um processamento altamente uniforme, enquanto um forno de empurrar move os materiais em linha reta através de zonas de temperatura distintas em bandejas ou barcaças.

A escolha entre esses fornos não se trata de qual é superior, mas de qual mecanismo — o tombamento e a mistura de um forno rotativo ou a progressão estável e linear de um forno de empurrar — melhor atende à forma física do seu material e ao resultado desejado do seu processo.

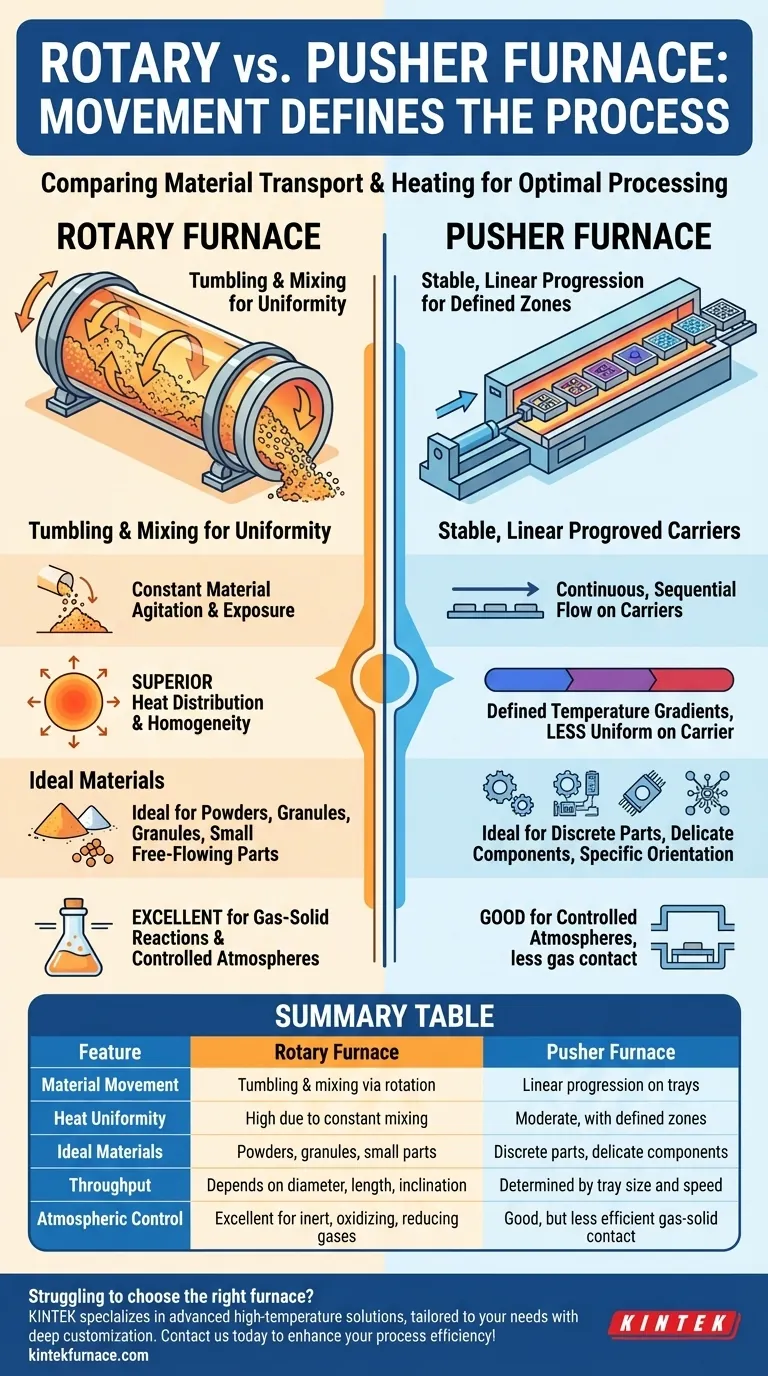

A Principal Diferença Mecânica: O Movimento Define o Processo

O método de transporte de material é a distinção mais importante. Ele dita a transferência de calor, a agitação do material e os tipos de processos para os quais cada forno é adequado.

Fornos de Empurrar: Fluxo Linear e Contínuo

Um forno de empurrar opera empurrando uma série de bandejas, barcaças ou cestos através de uma câmara longa, tipicamente horizontal. Um mecanismo de empurrar na entrada introduz material novo, que avança toda a linha para a frente.

Este design cria um fluxo contínuo e linear. O material permanece estacionário em sua transportadora, movendo-se sequencialmente através de zonas de temperatura pré-definidas para aquecimento, permanência e resfriamento.

Fornos Rotativos: Tombamento para Uniformidade

Um forno rotativo, frequentemente chamado de forno de tubo rotativo ou retorta rotativa, utiliza uma câmara cilíndrica de rotação lenta. Esta ação de tombamento levanta e cascateia o material constantemente à medida que ele se move da entrada para a saída.

Esta mistura contínua é a característica definidora do forno. Ela garante que cada partícula seja igualmente exposta à fonte de calor e a qualquer atmosfera de processo.

Principais Implicações Operacionais

As diferenças mecânicas levam a distinções significativas no desempenho, uniformidade e capacidade de manuseio de materiais.

Distribuição e Uniformidade do Calor

Um forno rotativo proporciona inerentemente uniformidade de temperatura superior. A mistura constante elimina pontos quentes e frios, o que é crucial para processos sensíveis como calcinação ou torrefação de catalisadores, onde o controle preciso da temperatura é primordial.

Um forno de empurrar possui gradientes de temperatura definidos ao longo de seu comprimento. Embora esta seja uma característica desejável para certos tratamentos térmicos em várias etapas, o material na própria bandeja pode experimentar um aquecimento menos uniforme em comparação com a ação de tombamento em um projeto rotativo.

Manuseio e Agitação de Materiais

Fornos rotativos são ideais para processar pós, grânulos e peças pequenas e de fluxo livre. O tombamento garante que todas as superfícies sejam tratadas de forma uniforme.

Fornos de empurrar são necessários para processar peças discretas, componentes delicados ou materiais que devem permanecer em uma orientação específica. O material não é agitado, evitando danos ou misturas indesejadas.

Controle Atmosférico

Ambos os tipos de forno podem ser projetados para atmosferas controladas. No entanto, o design de tubo selado de um forno de retorta rotativa o torna excepcionalmente adequado para manter atmosferas inertes, oxidantes ou redutoras.

O design de um forno rotativo proporciona excelente contato gás-sólido, tornando-o altamente eficiente para reações químicas como redução ou oxidação.

Compreendendo as Desvantagens

A escolha do forno correto exige ponderar os benefícios da mistura em relação à necessidade de estabilidade do material.

A Vantagem da Mistura

A principal vantagem de um forno rotativo é sua capacidade de produzir um produto final extremamente homogêneo. Se seu objetivo é garantir que cada grama de um pó ou lote de peças pequenas seja processado de forma idêntica, a ação de tombamento é um benefício significativo.

A Vantagem da Estabilidade

A principal vantagem de um forno de empurrar é a estabilidade do processo e o alto rendimento para peças não agitadas. Para o tratamento térmico de componentes prensados e sinterizados ou peças que são carregadas em acessórios específicos, um forno de empurrar é a única opção viável.

Tipo de Processo e Rendimento

Ambos os fornos são projetados para processamento contínuo. O rendimento de um forno de empurrar é determinado pelo tamanho das bandejas e pela velocidade do mecanismo de empurrar. O rendimento de um forno rotativo é governado por seu diâmetro, comprimento e ângulo de inclinação.

Fazendo a Escolha Certa para o Seu Processo

A decisão depende da natureza física do seu material e do seu objetivo final de processamento.

- Se seu foco principal é a máxima uniformidade térmica para pós ou grânulos: Um forno rotativo é a escolha ideal devido à sua ação de mistura inerente.

- Se seu foco principal é o processamento de alto rendimento de peças discretas e estáveis: Um forno de empurrar oferece a estabilidade necessária e o controle sequencial de zonas.

- Se seu foco principal é reações eficientes gás-sólido em uma atmosfera controlada: Um forno de retorta rotativa oferece contato superior com o gás e integridade ambiental.

Em última análise, a seleção do forno certo começa com uma compreensão clara do que seu material precisa para alcançar a transformação desejada.

Tabela Resumo:

| Característica | Forno Rotativo | Forno de Empurrar |

|---|---|---|

| Movimento do Material | Tombamento e mistura via rotação | Progressão linear em bandejas |

| Uniformidade do Calor | Alta devido à mistura constante | Moderada, com zonas de temperatura definidas |

| Materiais Ideais | Pós, grânulos, peças pequenas | Peças discretas, componentes delicados |

| Rendimento | Depende do diâmetro, comprimento e inclinação | Determinado pelo tamanho da bandeja e velocidade do empurrador |

| Controle Atmosférico | Excelente para gases inertes, oxidantes ou redutores | Bom, mas com menor contato gás-sólido eficiente |

Com dificuldade em escolher o forno certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo Fornos Rotativos e de Empurrar, adaptados às suas necessidades exclusivas. Com P&D excepcional e fabricação própria, garantimos desempenho preciso para pós, grânulos ou peças discretas. Entre em contato conosco hoje para discutir como nossa profunda personalização pode aprimorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas