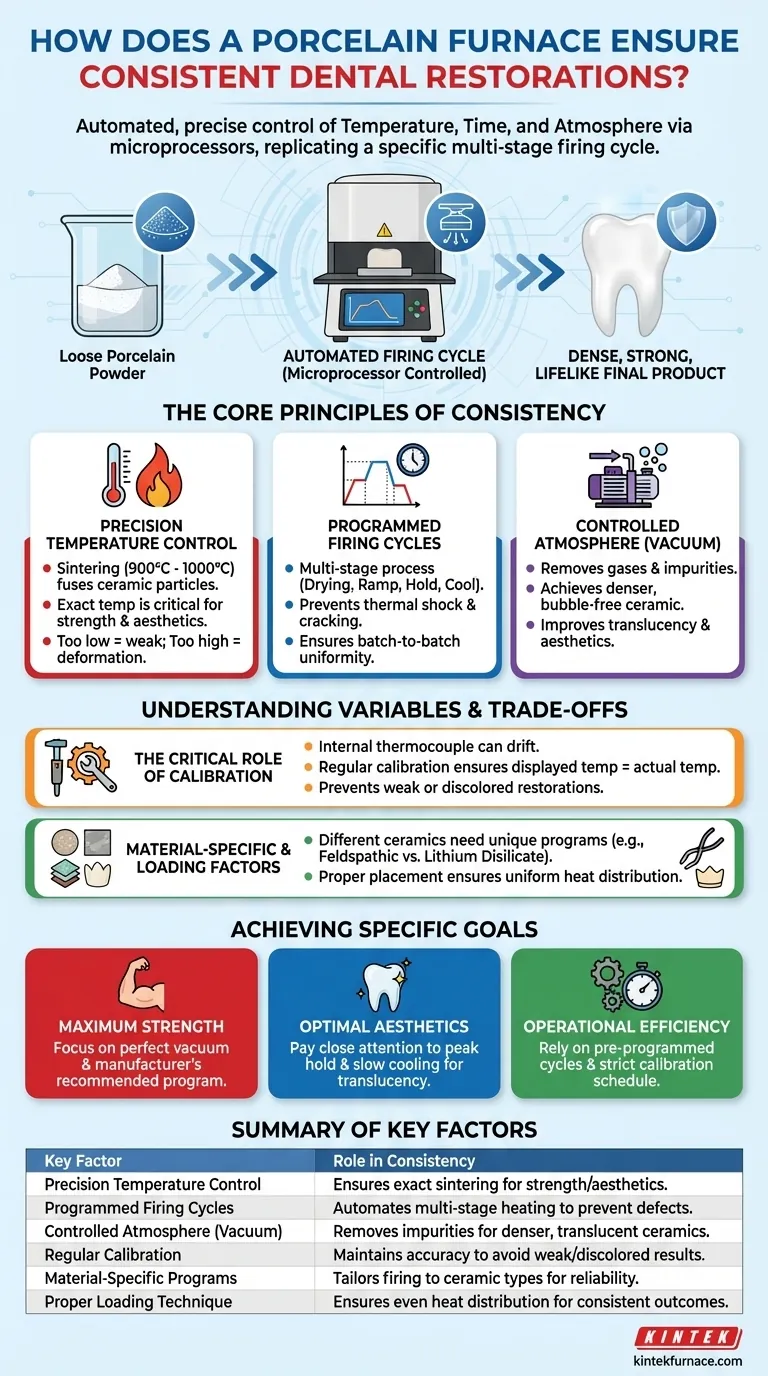

Em sua essência, um forno de porcelana garante resultados consistentes através do controle preciso e automatizado de temperatura, tempo e atmosfera. Isso é realizado usando microprocessadores sofisticados e programas de queima pré-definidos que gerenciam cada estágio do processo de aquecimento e resfriamento, eliminando a adivinhação e a variabilidade inerentes aos métodos manuais.

A consistência de uma restauração dentária não nasce do calor simples, mas da capacidade do forno de replicar perfeitamente um ciclo de queima específico e multifásico, adaptado ao material cerâmico exato que está sendo usado. Isso transforma o pó de porcelana solto em um produto final denso, forte e com aparência natural.

Os Princípios Centrais da Consistência na Queima

Para alcançar um resultado previsível, um forno de porcelana deve gerenciar impecavelmente várias variáveis interconectadas. Cada uma desempenha um papel fundamental nas propriedades físicas e estéticas finais da restauração.

Controle Preciso de Temperatura

A função primária do forno é aquecer os materiais cerâmicos até sua temperatura exata de sinterização, geralmente entre 900°C e 1000°C.

Sinterização é o processo de fundir partículas de cerâmica juntas em uma massa sólida e densa usando calor, mas sem derreter completamente o material.

Atingir essa temperatura com precisão é inegociável. Se for muito baixa, a porcelana não será forte o suficiente; se for muito alta, ela pode perder sua forma, cor e vitalidade.

Ciclos de Queima Programados

Fornos modernos não simplesmente ligam e desligam. Eles executam programas de queima complexos que ditam toda a jornada térmica da restauração.

Esses programas controlam múltiplos estágios, incluindo o tempo inicial de secagem, a taxa de aumento de temperatura, o tempo de "manutenção" na temperatura de pico e a taxa de resfriamento. Esse controle evita o choque térmico, que pode causar rachaduras.

Ao usar programas pré-definidos específicos para uma determinada marca ou tipo de porcelana, os técnicos podem garantir que cada coroa ou faceta passe pelo processo idêntico, assegurando consistência de lote para lote.

Atmosfera Controlada (Vácuo)

Durante a fase de alta temperatura, a maioria dos fornos de porcelana cria um vácuo dentro da câmara de queima. Este é um passo crítico para alcançar estética e resistência superiores.

A criação de um vácuo remove gases atmosféricos e impurezas que poderiam ficar presas dentro da porcelana, o que de outra forma criaria bolhas ou opacidade.

O resultado é uma cerâmica mais densa, mais forte e mais translúcida que imita com mais precisão a aparência de um dente natural.

Compreendendo as Compensações e Variáveis

Embora os fornos modernos sejam altamente automatizados, alcançar uma consistência perfeita ainda requer supervisão técnica. A inconsistência é quase sempre resultado de uma falha em uma dessas áreas chave.

O Papel Crítico da Calibração

Um forno é tão preciso quanto sua última calibração. O termopar interno, que mede a temperatura, pode desviar com o tempo.

A calibração regular é essencial para garantir que a temperatura exibida na tela seja a temperatura real dentro da câmara. Um pequeno desvio pode levar a restaurações fracas ou descoloridas.

Requisitos Específicos do Material

Não existe um programa de queima "tamanho único". Diferentes sistemas cerâmicos (por exemplo, feldspático, dissilicato de lítio) têm requisitos únicos de temperatura e tempo.

Usar o programa errado para um determinado material é a principal causa de falha nas restaurações. A capacidade de programação do forno é útil apenas quando combinada com os dados corretos do material.

O Fator Humano no Carregamento

Mesmo com programação perfeita, a forma como um técnico coloca a restauração dentro do forno é importante.

O posicionamento desigual pode levar a um aquecimento inconsistente em toda a superfície da restauração. O posicionamento correto na bandeja de queima garante exposição uniforme ao calor, o que é vital para resultados previsíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender esses princípios, você pode alavancar seu forno de porcelana para alcançar resultados específicos com confiança.

- Se seu foco principal for força e durabilidade máximas: Garanta que a função de vácuo do forno esteja operando perfeitamente e sempre use o programa de queima recomendado pelo fabricante da cerâmica para garantir a sinterização completa.

- Se seu foco principal for estética ideal: Preste muita atenção à manutenção da temperatura de pico e à fase de resfriamento lento, pois essas etapas são críticas para desenvolver a translucidez, o valor e a cor desejados.

- Se seu foco principal for eficiência operacional: Confie nos ciclos pré-programados do forno para restaurações comuns e mantenha um cronograma de calibração rigoroso para minimizar refeitos dispendiosos e tempo perdido.

Em última análise, um forno de porcelana fornece controle, e esse controle permite que você crie consistentemente restaurações que não são apenas funcionais, mas também indistinguíveis dos dentes naturais.

Tabela de Resumo:

| Fator Chave | Papel na Consistência |

|---|---|

| Controle Preciso de Temperatura | Garante a temperatura exata de sinterização (900°C-1000°C) para força e estética |

| Ciclos de Queima Programados | Automatiza o aquecimento/resfriamento em múltiplas etapas para prevenir defeitos e garantir uniformidade |

| Atmosfera Controlada (Vácuo) | Remove impurezas para cerâmicas mais densas, sem bolhas e translúcidas |

| Calibração Regular | Mantém a precisão da temperatura para evitar resultados fracos ou descoloridos |

| Programas Específicos do Material | Adapta a queima aos tipos de cerâmica (ex: feldspática, dissilicato de lítio) para confiabilidade |

| Técnica de Carregamento Adequada | Assegura distribuição uniforme de calor por toda a restauração para resultados consistentes |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma gama diversificada de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que podemos atender precisamente às suas necessidades exclusivas de experimentação e produção, ajudando você a obter restaurações dentárias impecáveis e consistentes todas as vezes. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas