Em sua essência, um forno de sinterização dentária economiza tempo ao consolidar várias etapas de processamento de cerâmica, que consomem muita mão de obra, em um único ciclo automatizado. Ao contrário dos métodos tradicionais que exigem estratificação manual e queimas repetidas, a sinterização automatiza o processo de transformação de uma restauração fresada e macia em seu estado final de alta resistência, reduzindo significativamente o tempo de trabalho ativo e o cronograma geral de produção.

A vantagem fundamental de economia de tempo da sinterização não é apenas a velocidade bruta, mas uma reengenharia completa do fluxo de trabalho de restauração dentária. Ela substitui a arte manual incremental da aplicação tradicional de porcelana por um processo de fabricação digital e previsível que minimiza o tempo de manuseio e o potencial de erro humano.

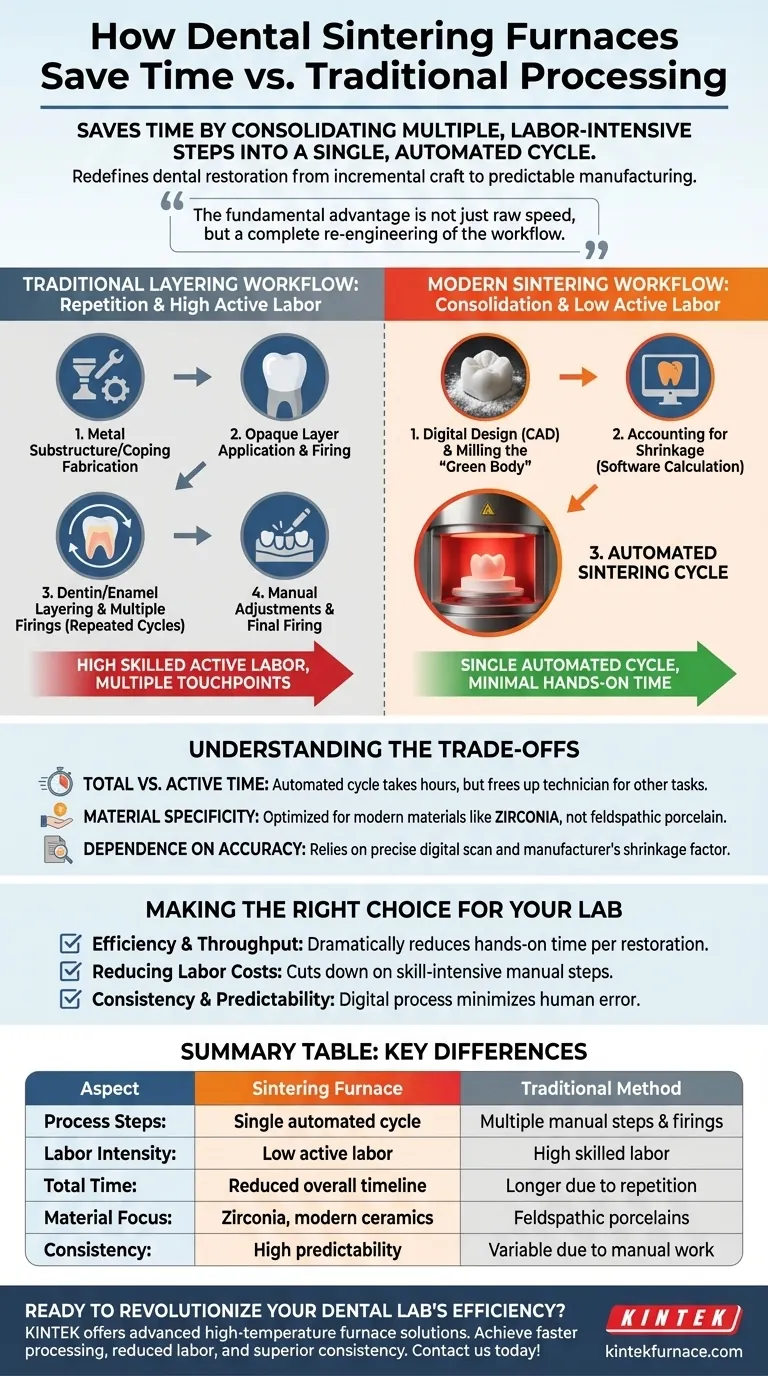

O Processo de Sinterização vs. Métodos Tradicionais

Para entender a economia de tempo, devemos contrastar o fluxo de trabalho de sinterização moderno com o tradicional que ele frequentemente substitui, como no caso das coroas de porcelana fundida sobre metal (PFM).

O Fluxo de Trabalho Moderno de Sinterização: Consolidação

Um fluxo de trabalho moderno com um forno de sinterização é caracterizado pela digitalização e automação.

Fresagem do "Corpo Verde"

O processo começa com um design digital (CAD) que é enviado para uma fresadora. A máquina esculpe a restauração a partir de um bloco de zircônia pré-sinterizada ou material similar. Esta forma inicial, semelhante a giz, é chamada de corpo verde.

Contabilizando a Contração

O corpo verde é fresado intencionalmente maior do que a restauração final. Isso ocorre porque o processo de sinterização irá condensar o material, causando uma contração previsível. O software calcula isso automaticamente, garantindo que o produto final tenha o tamanho e a forma exatos exigidos.

O Ciclo de Sinterização Automatizado

O corpo verde fresado é colocado no forno de sinterização. O forno executa então um ciclo de aquecimento preciso e pré-programado, elevando a temperatura até um pouco abaixo do ponto de fusão do material. Este ciclo único e não supervisionado endurece e densifica a restauração até sua resistência final.

O Fluxo de Trabalho Tradicional de Estratificação: Repetição

O método tradicional para criar uma coroa PFM é um processo sequencial e manual que requer múltiplas etapas e um alto grau de habilidade técnica.

Criação da Subestrutura

Primeiro, uma subestrutura metálica ou coping que se ajusta à preparação do dente deve ser fabricada. Este é um processo de múltiplas etapas em si.

Opacificação e Estratificação

Um técnico aplica então manualmente uma camada opaca de porcelana sobre o metal para mascarar sua cor e a queima em um forno. Após isso, eles aplicam meticulosamente múltiplas camadas de pós de porcelana com cor de dentina e esmalte para construir a anatomia do dente, sendo que cada camada requer um ciclo de queima separado no forno.

Queimas Múltiplas e Ajustes Manuais

Este processo de aplicação de material, queima, resfriamento e realização de ajustes é repetido até que a forma e o tom desejados sejam alcançados. Cada etapa requer trabalho direto e qualificado e introduz um ponto potencial de falha.

Entendendo os Compromissos

Embora a economia de tempo seja significativa, é fundamental entender o contexto e as limitações do processo de sinterização.

Tempo Total do Ciclo vs. Tempo de Trabalho Ativo

A economia mais significativa está no tempo de trabalho ativo. Embora um ciclo de sinterização em si possa levar várias horas, ele é quase inteiramente automatizado. Um técnico pode colocar a restauração no forno e realizar outras tarefas, enquanto a estratificação tradicional exige sua atenção constante e focada.

Especificidade do Material

Os fornos de sinterização são projetados para materiais específicos, notavelmente a zircônia. Este material oferece força excepcional, mas pode ter propriedades estéticas diferentes das porcelanas feldspáticas tradicionais. A decisão de adotar um fluxo de trabalho de sinterização é também uma escolha de focar nesses materiais modernos.

Dependência da Precisão

Todo o processo depende da precisão do escaneamento digital inicial, do software de design e do fator de contração declarado pelo fabricante para o material. Qualquer erro nessas entradas iniciais resultará em uma restauração mal ajustada, pois não há oportunidade para ajuste manual durante a fase de sinterização.

Fazendo a Escolha Certa para o Seu Laboratório

A adoção de um forno de sinterização é uma decisão estratégica que altera fundamentalmente suas capacidades de produção.

- Se seu foco principal é eficiência e rendimento: Um fluxo de trabalho de sinterização é a escolha clara. Ele reduz drasticamente o tempo de manuseio por restauração, permitindo que você produza mais unidades com a mesma quantidade de pessoal.

- Se seu foco principal é a redução de custos de mão de obra: A automação do processo de endurecimento e densificação corta diretamente a parte mais demorada e que exige mais habilidades do trabalho cerâmico tradicional.

- Se seu foco principal é consistência e previsibilidade: A natureza digital do fluxo de trabalho de sinterização remove grande parte da variabilidade inerente a um processo manual, levando a resultados mais previsíveis e menos retrabalhos.

Em última análise, a integração de um forno de sinterização dentária transforma a criação de restaurações de alta resistência de um ofício de múltiplos estágios em um processo de fabricação simplificado e altamente eficiente.

Tabela Resumo:

| Aspecto | Forno de Sinterização | Método Tradicional |

|---|---|---|

| Etapas do Processo | Ciclo único automatizado | Múltiplas etapas manuais e queimas |

| Intensidade de Mão de Obra | Baixa mão de obra ativa | Alta mão de obra qualificada |

| Tempo Total | Cronograma geral reduzido | Mais longo devido à repetição |

| Foco do Material | Zircônia e cerâmicas modernas | Porcelanas feldspáticas |

| Consistência | Alta previsibilidade | Variável devido ao trabalho manual |

Pronto para revolucionar a eficiência do seu laboratório dentário?

Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas para diversas necessidades laboratoriais. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com nossa forte capacidade de personalização profunda, podemos atender com precisão às suas necessidades experimentais exclusivas, garantindo que você alcance tempos de processamento mais rápidos, custos de mão de obra reduzidos e consistência superior em restaurações como coroas de zircônia.

Não deixe que métodos desatualizados o atrasem – entre em contato conosco hoje para saber como nossos fornos de sinterização podem transformar seu fluxo de trabalho e aumentar a produtividade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade