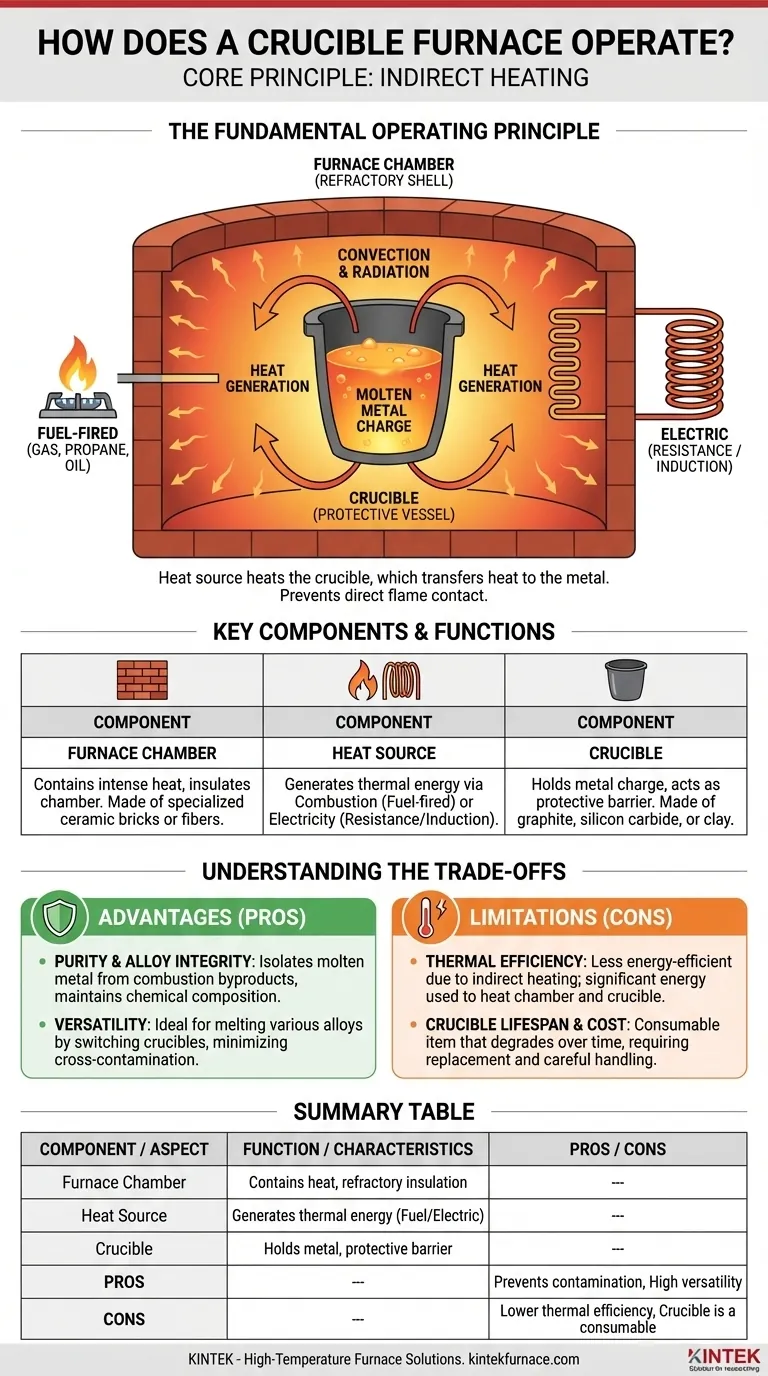

Essencialmente, um forno cadinho opera usando uma fonte de calor externa para aquecer um recipiente durável, o cadinho, em vez de aquecer o metal diretamente. Esta câmara de forno de alta temperatura aquece o cadinho por convecção e radiação, e o cadinho, por sua vez, transfere esse calor para a carga metálica dentro até que ela se funda. Uma vez derretido, o metal pode ser vazado com segurança para a fundição.

O princípio fundamental de um forno cadinho é o aquecimento indireto. Seu projeto separa intencionalmente o metal da chama direta ou dos elementos de aquecimento, o que evita a contaminação e permite a fusão precisa de uma ampla variedade de ligas.

O Princípio Operacional Fundamental

A operação de um forno cadinho pode ser dividida em três componentes principais: a câmara que contém o calor, a fonte que o gera e o vaso que contém o metal.

A Câmara do Forno (A Carcaça Refratária)

O corpo externo do forno é construído com materiais refratários, como tijolos ou fibras cerâmicas especializadas.

Esses materiais são projetados para suportar temperaturas extremas sem se desintegrar. Sua função principal é conter o calor intenso e isolar a câmara, concentrando a energia térmica no cadinho.

A Fonte de Calor (Gerando Energia Térmica)

O calor é gerado por um de dois métodos principais: combustão ou eletricidade.

Fornos a combustível usam um queimador para queimar gás natural, propano ou óleo. Os gases quentes resultantes circulam dentro da câmara, transferindo calor para o cadinho.

Fornos elétricos usam elementos de aquecimento por resistência alinhados nas paredes da câmara ou, em sistemas mais avançados, indução. Fornos de indução usam um poderoso campo eletromagnético para induzir uma corrente elétrica diretamente no cadinho ou no próprio metal, gerando calor rápido e eficiente.

O Cadinho (O Recipiente Protetor)

O cadinho é o coração do sistema. É um pote feito de materiais como grafite, carbeto de silício ou argila que podem suportar choque térmico extremo.

Seu papel crítico é conter o metal e atuar como uma barreira, protegendo-o de impurezas que poderiam ser introduzidas pelo contato direto com a chama. Isso é essencial para manter a pureza e as propriedades específicas da liga.

O Mecanismo de Transferência de Calor

O calor se move da fonte para o metal principalmente através de convecção e radiação. Os gases quentes ou os elementos elétricos incandescentes irradiam calor para as paredes do cadinho e o interior do forno.

Simultaneamente, o ar ou os gases dentro da câmara circulam por convecção, garantindo ainda mais que o cadinho seja aquecido uniformemente por todos os lados. Este aquecimento abrangente é o que derrete a carga metálica dentro do cadinho.

Compreendendo as Compensações

Embora eficaz, o projeto do forno cadinho vem com vantagens e limitações inerentes que são cruciais de entender para qualquer aplicação.

Vantagem: Pureza e Integridade da Liga

O maior benefício é prevenir a contaminação. Ao isolar o metal fundido dos subprodutos da combustão, a composição química da liga permanece inalterada. Isso é crucial para metais onde mesmo pequenas impurezas podem alterar drasticamente suas propriedades mecânicas.

Vantagem: Versatilidade

Fornos cadinho são ideais para fundições que precisam fundir muitos tipos diferentes de ligas. Como o metal é contido, a troca de fundir alumínio para bronze simplesmente requer o uso de um cadinho diferente e dedicado, minimizando a contaminação cruzada.

Limitação: Eficiência Térmica

O aquecimento indireto é inerentemente menos eficiente em termos de energia do que os métodos de fusão direta. Uma quantidade significativa de energia é usada para aquecer a câmara do forno e o próprio cadinho antes que o metal comece a derreter. Parte do calor é sempre perdida através da estrutura do forno.

Limitação: Vida Útil e Custo do Cadinho

Os cadinhos são itens consumíveis. Eles se degradam com o tempo devido ao estresse térmico e reações químicas com o metal fundido. Sua substituição representa um custo operacional recorrente e requer manuseio cuidadoso para evitar falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto específico de um forno cadinho está sempre ligado à sua aplicação pretendida. Selecionar o tipo certo depende inteiramente do metal com o qual você está trabalhando e do resultado desejado.

- Se seu foco principal for a fundição de metais não ferrosos comuns (como alumínio ou bronze): Um forno cadinho padrão a combustível ou de resistência elétrica é a solução mais prática e difundida.

- Se seu foco principal for a produção de ligas de alta pureza ou reativas (como titânio ou aços especiais): Um forno de indução usando um cadinho hermeticamente fechado é necessário para evitar qualquer contaminação atmosférica.

- Se seu foco principal for a flexibilidade operacional para pequenos lotes: Um forno do tipo "lift-out" (levantar e retirar), onde o cadinho é fisicamente removido para vazamento, oferece um fluxo de trabalho mais simples do que um forno "tilting" (basculante) maior e fixo.

Compreender este princípio central de aquecimento indireto e contido é a chave para dominar o uso de um forno cadinho para qualquer tarefa metalúrgica.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Câmara do Forno | Contém o calor | Feita de materiais refratários (tijolos/fibras cerâmicas) para isolamento |

| Fonte de Calor | Gera energia térmica | A combustível (gás, propano, óleo) ou Elétrica (resistência, indução) |

| Cadinho | Contém a carga metálica | Feito de grafite, carbeto de silício ou argila; atua como barreira protetora |

| Prós | Contras | |

| : | :--- | |

| Previne contaminação, garantindo a pureza da liga | Menor eficiência térmica (aquecimento indireto) | |

| Alta versatilidade para diferentes ligas | O cadinho é um consumível, aumentando o custo operacional |

Precisa de uma Solução de Forno de Alta Temperatura Adaptada ao Seu Laboratório?

Compreender a operação precisa de um forno cadinho é fundamental para obter fusões puras e sem contaminação. Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura avançadas e personalizadas para diversos laboratórios.

Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos — seja você fundindo metais não ferrosos comuns ou produzindo ligas reativas de alta pureza.

Deixe-nos ajudá-lo a otimizar seus processos metalúrgicos. Contate nossos especialistas hoje para discutir suas necessidades específicas e descobrir a solução de forno perfeita para seus objetivos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão