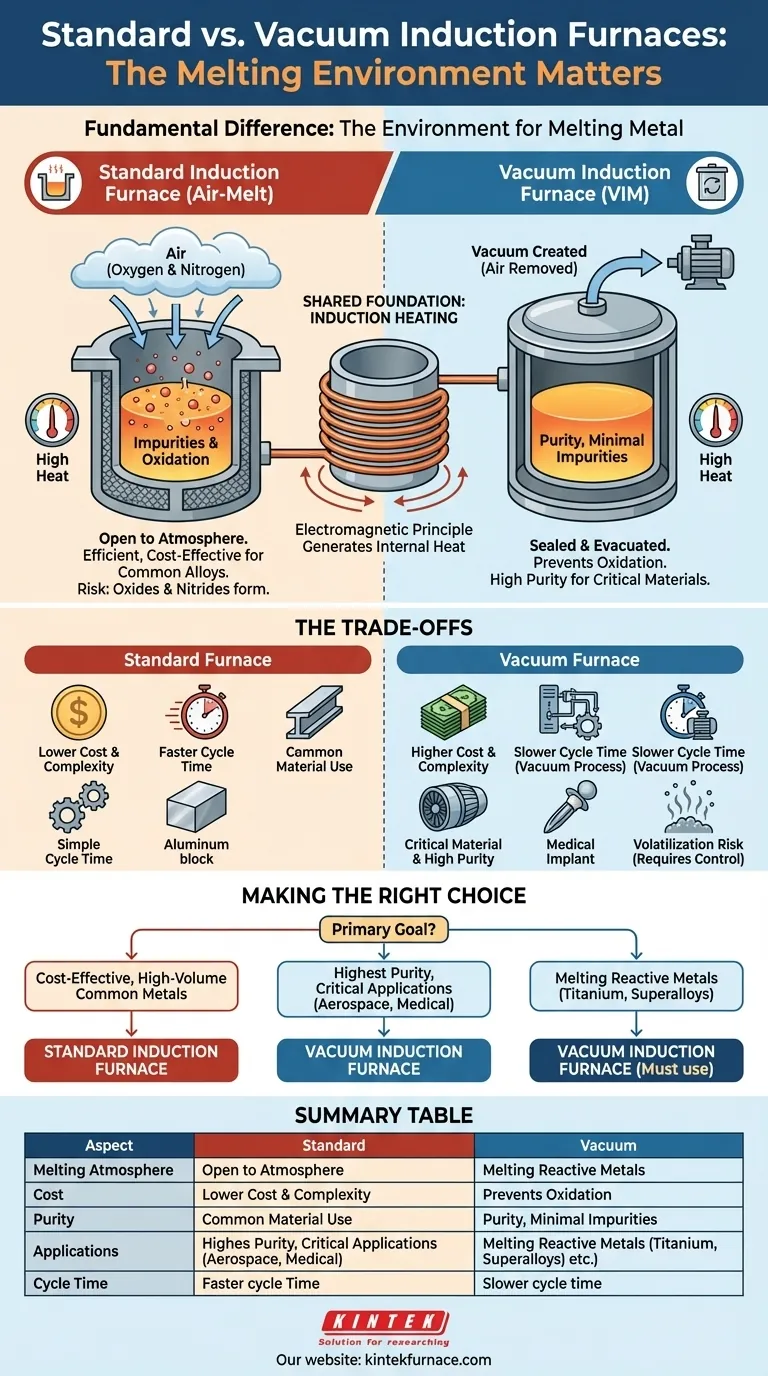

A diferença fundamental entre um forno de indução a vácuo e um forno de indução padrão é o ambiente em que o metal é fundido. Um forno padrão aquece o metal ao ar livre, enquanto um forno de indução a vácuo realiza esse processo dentro de uma câmara selada onde o ar foi removido. Essa única distinção é a fonte de todas as principais diferenças em custo, complexidade e qualidade do produto final.

Embora ambos os fornos utilizem o mesmo princípio eletromagnético para gerar calor, a escolha entre eles é uma escolha entre controle de processo e custo. Um forno padrão é um cavalo de batalha para metais comuns; um forno a vácuo é um instrumento de precisão para a criação de materiais de alta pureza e críticos para o desempenho.

A Base Compartilhada: Aquecimento por Indução

Todos os fornos de indução, sejam padrão ou a vácuo, operam com o mesmo princípio central da física. Compreender essa base compartilhada é fundamental para ver por que a atmosfera de fusão é um diferencial tão crítico.

Como a Indução Funciona

Um forno de indução usa uma poderosa corrente alternada passada através de uma bobina de cobre. Isso cria um campo magnético forte e em rápida mudança ao redor da carga de metal colocada dentro da bobina.

Este campo magnético induz poderosas correntes parasitas dentro do próprio metal. A resistência elétrica natural do metal faz com que essas correntes gerem imenso calor, fundindo o material de dentro para fora sem qualquer chama externa ou elemento de aquecimento.

A Distinção Crítica: A Atmosfera de Fusão

O ambiente que envolve o metal fundido determina a química final e a integridade do produto. É aqui que os fornos padrão e a vácuo divergem completamente.

Fornos Padrão: O Processo de "Fusão ao Ar"

Um forno de indução padrão é aberto à atmosfera. Este design simples e robusto o torna eficiente e econômico para a fusão de uma ampla gama de ligas comuns como ferro, aço e alumínio.

O Problema com o Ar

O ar é aproximadamente 21% oxigênio e 78% nitrogênio. Em altas temperaturas, esses gases reagem prontamente com o metal fundido. Isso cria óxidos e nitretos indesejáveis, que formam impurezas (escória) e podem ficar presos na fundição final, criando defeitos e enfraquecendo o material.

Fornos a Vácuo: A Solução para a Pureza

Um forno de Fusão por Indução a Vácuo (VIM) envolve todo o processo em uma câmara selada e robusta. Bombas potentes removem o ar antes do início da fusão, criando um vácuo.

Ao eliminar o oxigênio e o nitrogênio, o processo VIM evita essas reações químicas indesejadas. Isso resulta em um metal mais limpo e puro, com significativamente menos impurezas e defeitos relacionados a gases.

Além do Vácuo: Atmosferas Controladas

Após a criação do vácuo, a câmara do forno pode ser retroalimentada com um gás inerte de alta pureza, como o argônio. Isso cria uma atmosfera controlada e não reativa que ainda impede a oxidação, ao mesmo tempo que ajuda a suprimir a vaporização de certos elementos valiosos na liga.

Compreendendo as Desvantagens

A escolha de um forno de indução a vácuo é uma decisão impulsionada pela necessidade, não pela preferência. Os benefícios da pureza vêm com significativas desvantagens operacionais.

Custo e Complexidade

Os sistemas VIM são uma ordem de magnitude mais caros do que os fornos padrão de fusão ao ar. A câmara de vácuo, os sistemas de bombeamento e os controles sofisticados necessários para a operação adicionam custos substanciais de capital e manutenção.

Tempo de Ciclo

O processo de evacuação da câmara para criar vácuo adiciona um tempo significativo a cada ciclo de fusão. Isso reduz a produção geral em comparação com a operação mais rápida e contínua de um forno padrão.

Restrições de Material

Para a maioria dos metais comuns onde níveis padrão de pureza são aceitáveis, o custo e a complexidade de um sistema VIM são desnecessários e antieconômicos.

Risco de Volatilização

Sob um vácuo forte, alguns elementos com alta pressão de vapor (como manganês ou zinco) podem "evaporar" do banho de metal fundido. Isso exige um controle cuidadoso do processo e é uma das razões pelas quais retroalimentações de gás inerte são frequentemente usadas.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos de material e aplicação determinam diretamente a tecnologia de forno correta. A escolha raramente é ambígua.

- Se seu foco principal é a fusão econômica e de alto volume de metais comuns como ferro, aço carbono ou alumínio: Um forno de indução padrão de fusão ao ar é a escolha mais lógica e econômica.

- Se seu foco principal é a produção de materiais com a mais alta pureza possível para aplicações críticas como aeroespacial ou implantes médicos: Um forno de indução a vácuo não é apenas uma opção, mas uma exigência.

- Se seu foco principal é a fusão de metais reativos como titânio ou superligas que não podem ser expostos ao ar: Você deve usar um forno de indução a vácuo para evitar oxidação severa e garantir a integridade do material.

Em última análise, a correspondência da tecnologia do forno às necessidades do material é o primeiro passo para uma fabricação bem-sucedida e eficiente.

Tabela Resumo:

| Aspecto | Forno de Indução Padrão | Forno de Indução a Vácuo |

|---|---|---|

| Atmosfera de Fusão | Ar aberto | Vácuo selado ou gás inerte |

| Custo | Menor | Maior |

| Pureza | Menor, com impurezas | Maior, impurezas mínimas |

| Aplicações | Metais comuns (ex: ferro, aço) | Aplicações críticas (ex: aeroespacial, médica) |

| Tempo de Ciclo | Mais rápido | Mais lento devido ao processo a vácuo |

Precisa de orientação especializada na seleção do forno perfeito para o seu laboratório? A KINTEK utiliza P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a pureza do processamento de seus materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas