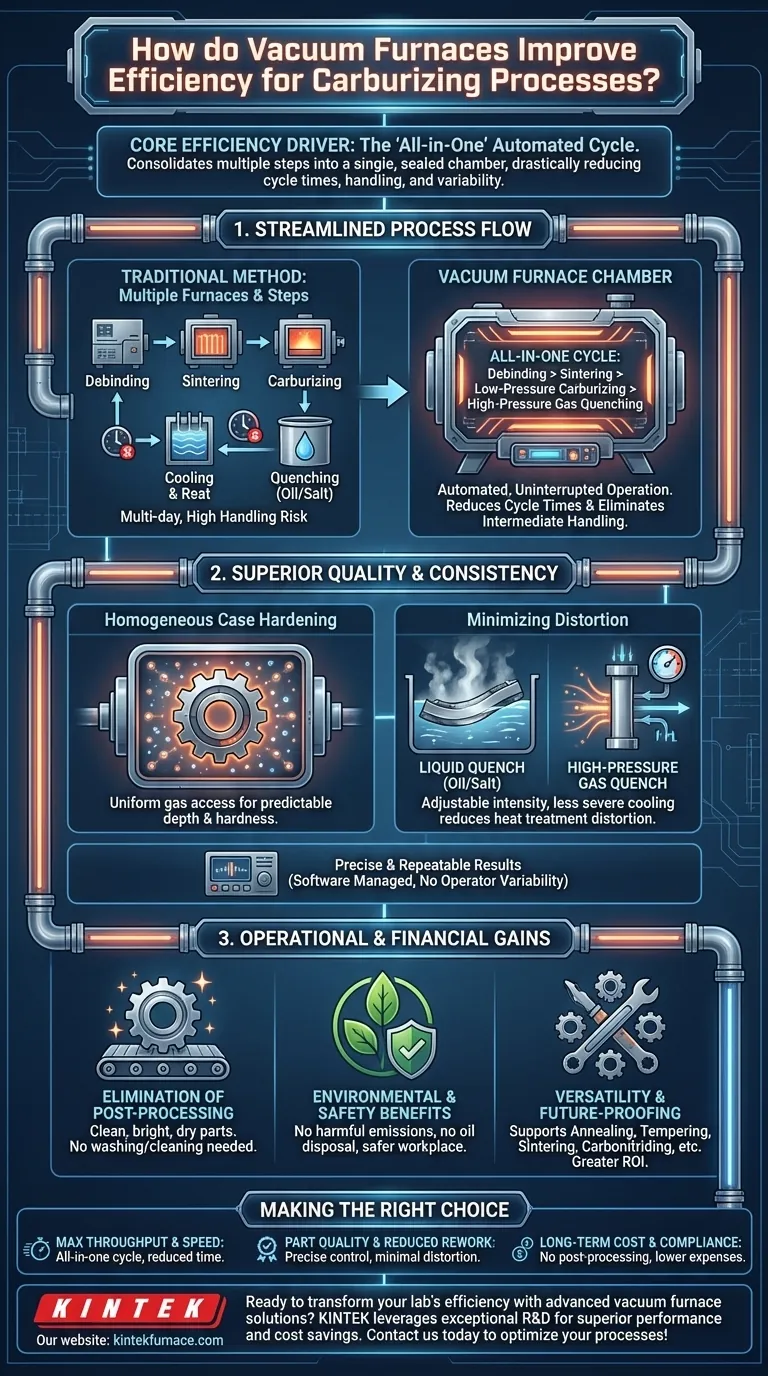

Em sua essência, um forno a vácuo melhora a eficiência da cementação integrando múltiplos processos de tratamento térmico em um único ciclo automatizado. Essa consolidação reduz drasticamente os tempos de ciclo gerais, o manuseio manual e a variabilidade do processo em comparação com os métodos tradicionais baseados em atmosfera, que exigem a movimentação de peças entre diferentes equipamentos para etapas como sinterização, cementação e têmpera.

A eficiência da cementação a vácuo vai muito além da simples velocidade. Ela representa uma mudança fundamental no controle do processo, proporcionando qualidade superior às peças, eliminando etapas inteiras de pós-processamento e criando um ambiente operacional mais seguro, limpo e econômico.

O Principal Impulsionador da Eficiência: O Ciclo "Tudo em Um"

O ganho de eficiência mais significativo vem da capacidade do forno de realizar uma sequência completa de processos dentro de uma única câmara selada. Isso muda todo o fluxo de trabalho de produção.

Consolidação das Etapas do Processo

Em vez de usar fornos separados para diferentes estágios, um forno a vácuo moderno pode gerenciar a desaglomeração, sinterização, cementação de baixa pressão e têmpera em um ciclo ininterrupto.

Essa capacidade "tudo em um" é a vantagem central, transformando um processo de vários dias e múltiplos equipamentos em uma operação automatizada e simplificada.

Redução Drástica dos Tempos de Ciclo

Ao eliminar a necessidade de resfriar as peças, movê-las para outro forno e reaquecê-las, você remove um tempo não produtivo significativo da programação. A transição entre as etapas do processo, como sinterização e cementação, torna-se contínua.

Eliminação do Manuseio Intermediário

Toda vez que uma peça é movida entre fornos, há riscos de erro do operador, contaminação atmosférica e danos físicos. Um processo de câmara única erradica esses riscos, melhorando o rendimento e a confiabilidade.

Alcançando Qualidade e Consistência Superiores

A eficiência também é medida pela qualidade do produto final. Menos rejeitos e menos retrabalho se traduzem diretamente em economia de custos e tempo. O ambiente a vácuo proporciona um controle incomparável sobre os resultados metalúrgicos.

Endurecimento Homogêneo da Camada

Em um vácuo, o gás de cementação pode acessar todas as superfícies da peça uniformemente. Isso garante uma camada endurecida altamente homogênea com profundidade e dureza previsíveis, um nível de qualidade difícil de alcançar em fornos de atmosfera tradicionais.

Minimizando a Distorção das Peças

Os fornos a vácuo usam têmpera a gás de alta pressão em vez de têmpera líquida (óleo ou sal). Você pode controlar precisamente a pressão e a velocidade do gás, permitindo uma intensidade de têmpera ajustável. Este processo de resfriamento menos severo e mais controlado reduz significativamente a distorção por tratamento térmico, minimizando a necessidade de pós-usinagem cara e demorada.

Resultados Precisos e Repetíveis

Os fornos a vácuo modernos são gerenciados por software sofisticado que garante que cada ciclo seja executado de forma idêntica. Isso remove a variabilidade do operador e garante resultados consistentes e reproduzíveis que atendem a rigorosos padrões de qualidade como o CQI-9.

Compreendendo os Ganhos Operacionais e Financeiros

Os benefícios da cementação a vácuo se acumulam ao longo do tempo, criando uma operação mais eficiente e lucrativa ao abordar custos que existem fora do próprio forno.

A Eliminação do Pós-Processamento

As peças saem de um forno a vácuo limpas, brilhantes e secas. Isso elimina completamente a necessidade de operações secundárias de lavagem ou limpeza que são obrigatórias após a têmpera em óleo, economizando tempo, mão de obra, espaço físico e o custo de produtos químicos de limpeza.

Benefícios Ambientais e de Segurança

A cementação a vácuo é um processo ecologicamente correto. Não produz emissões nocivas, não requer descarte de óleo de têmpera usado ou produtos químicos tóxicos, e elimina os riscos de incêndio associados a atmosferas inflamáveis. Isso simplifica a conformidade regulatória e cria um local de trabalho mais limpo e seguro.

Versatilidade e Preparação para o Futuro

Um único forno a vácuo não é uma solução única. Pode ser usado para uma ampla gama de processos térmicos, incluindo recocimento a vácuo, revenimento, sinterização e carbonitretação. Essa versatilidade proporciona um maior retorno sobre o investimento inicial e torna sua operação mais ágil.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a cementação a vácuo é a escolha certa, alinhe seus benefícios com seus principais impulsionadores operacionais.

- Se o seu foco principal é o rendimento máximo e a velocidade: O ciclo "tudo em um" de um forno a vácuo reduz drasticamente o tempo total de processamento ao consolidar etapas e eliminar o manuseio de peças.

- Se o seu foco principal é a qualidade das peças e a redução do retrabalho: O controle preciso sobre o ambiente a vácuo minimiza a distorção e proporciona um endurecimento da camada altamente consistente e superior.

- Se o seu foco principal é o custo operacional a longo prazo e a conformidade ambiental: A cementação a vácuo elimina a necessidade de lavagem de peças, descarte de produtos químicos e gerenciamento de emissões, reduzindo significativamente suas despesas operacionais contínuas.

Ao mudar dos métodos tradicionais para um ambiente de vácuo controlado, você obtém um sistema que não é apenas mais rápido, mas fundamentalmente mais preciso, limpo e econômico.

Tabela Resumo:

| Aspecto | Principais Benefícios |

|---|---|

| Eficiência do Processo | Consolida etapas em um ciclo automatizado, reduzindo tempos de ciclo e manuseio |

| Melhoria da Qualidade | Garante endurecimento homogêneo da camada, minimiza a distorção e oferece resultados consistentes |

| Economias Operacionais | Elimina o pós-processamento, reduz o impacto ambiental e aumenta a segurança |

| Versatilidade | Suporta múltiplos processos térmicos como recozimento e sinterização para maior ROI |

Pronto para transformar a eficiência do seu laboratório com soluções avançadas de forno a vácuo? A KINTEK aproveita P&D excepcional e fabricação interna para oferecer fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho superior e economia de custos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de cementação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo