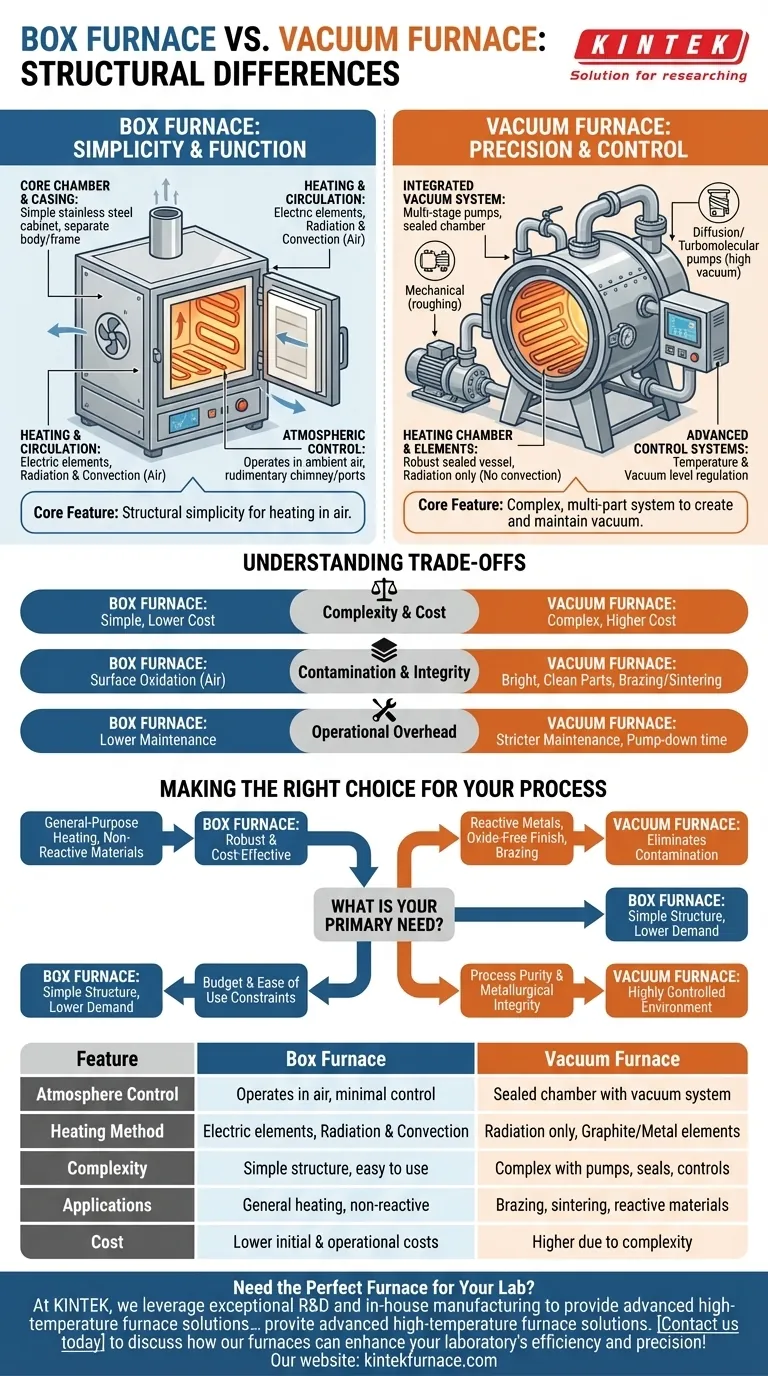

Em sua essência, um forno de caixa é definido por sua simplicidade estrutural para aquecimento no ar, enquanto um forno a vácuo é um sistema complexo e de múltiplas partes, definido por sua capacidade de criar vácuo. A diferença estrutural fundamental é a presença de um sistema de vácuo integrado — incluindo bombas e uma câmara selada — que é a característica central de design de um forno a vácuo e está totalmente ausente em um forno de caixa padrão.

A escolha entre estes fornos não é meramente sobre aquecimento; é sobre controlar o ambiente de processamento. A estrutura simples de um forno de caixa é projetada para controlar a temperatura dentro de uma atmosfera de ar, enquanto a estrutura complexa de um forno a vácuo é projetada para controlar a temperatura e a quase total ausência dessa atmosfera.

Desconstruindo o Forno de Caixa: Simplicidade e Função

Um forno de caixa, frequentemente chamado de forno mufla, é projetado para aplicações de alta temperatura diretas onde a interação com a atmosfera é aceitável ou desejada. Sua estrutura prioriza a facilidade de uso e a relação custo-benefício.

A Câmara Central e a Carcaça

O forno consiste em um gabinete ou câmara simples em forma de caixa, geralmente construído com chapas de aço inoxidável e isolamento de alta temperatura resistente ao calor.

Para facilitar a operação e a manutenção, o corpo principal do forno e sua estrutura de suporte são frequentemente construídos como unidades separadas.

O Sistema de Aquecimento e Circulação

O aquecimento é geralmente realizado com fio de aquecimento elétrico ou elementos de resistência semelhantes. Esses elementos aquecem a câmara, e o calor é transferido para a peça de trabalho através de radiação e convecção.

Para melhorar a uniformidade da temperatura, muitos fornos de caixa incluem equipamentos auxiliares como ventiladores para circular o ar quente dentro da câmara.

Controle Atmosférico

Por padrão, um forno de caixa opera em ar ambiente. Alguns modelos oferecem controle atmosférico rudimentar, como uma chaminé controlável para ventilar fumos ou portas para introdução de gases específicos, mas não são projetados para manter o vácuo.

Anatomia de um Forno a Vácuo: Precisão e Controle

A estrutura de um forno a vácuo é inerentemente mais complexa porque seu objetivo principal é remover o ambiente de processamento (ar e outros gases) antes e durante o aquecimento.

O Sistema de Vácuo Integrado

Esta é a característica estrutural definidora. É um sistema de múltiplos estágios compreendendo uma câmara de forno selada e uma série de bombas.

Bombas mecânicas são usadas para o esgotamento inicial (roughing), enquanto bombas de difusão ou bombas turbomoleculares são usadas para atingir os níveis de alto vácuo exigidos para processos sensíveis.

A Câmara de Aquecimento e os Elementos

A câmara de aquecimento é um vaso robusto e selado, capaz de suportar tanto altas temperaturas quanto diferenças extremas de pressão.

Os elementos de aquecimento são feitos de materiais como grafite, cerâmica ou metais refratários que funcionam bem no vácuo. Como o vácuo tem muito poucas moléculas, a transferência de calor ocorre quase exclusivamente por radiação, e não por convecção.

Os Sistemas de Controle Avançados

Os fornos a vácuo integram múltiplos sistemas de controle. Um controlador inteligente gerencia o perfil de temperatura, enquanto um sistema separado monitora e regula o nível de vácuo dentro da câmara, coordenando a operação das várias bombas.

Compreendendo as Compensações (Trade-offs)

As diferenças estruturais criam uma divisão clara em capacidade, complexidade e custo. Compreender essas compensações é crucial para tomar uma decisão informada.

Complexidade e Custo

A adição de um sistema de vácuo, uma câmara reforçada e controles avançados torna um forno a vácuo significativamente mais complexo e caro de construir e comprar do que um forno de caixa.

Contaminação e Integridade do Material

Um forno de caixa causará oxidação na superfície da maioria dos metais devido ao aquecimento no ar. A estrutura de um forno a vácuo é especificamente projetada para evitar isso, resultando em peças limpas e brilhantes e possibilitando processos como brasagem, sinterização e recozimento de materiais reativos.

Sobrecarga Operacional

Operar um forno a vácuo exige mais treinamento e um cronograma de manutenção mais rigoroso. As bombas de vácuo e as vedações precisam de atenção regular para garantir o desempenho e evitar falhas dispendiosas. O ciclo de esgotamento do vácuo (pump-down) também adiciona tempo a cada ciclo de processo.

Fazendo a Escolha Certa para o Seu Processo

A sensibilidade da sua aplicação à contaminação atmosférica é o fator mais importante ao escolher entre esses dois tipos de forno.

- Se o seu foco principal for aquecimento de propósito geral ou tratamentos térmicos simples em materiais não reativos: Um forno de caixa oferece uma solução robusta, econômica e direta.

- Se você estiver processando metais reativos, exigir um acabamento superficial livre de óxido ou estiver realizando brasagem: O forno a vácuo é essencial, pois sua estrutura é construída especificamente para eliminar a contaminação atmosférica.

- Se orçamento e facilidade de uso forem suas principais restrições: A estrutura mais simples e as menores exigências operacionais de um forno de caixa tornam-no a escolha clara.

- Se a pureza do processo e a integridade metalúrgica não são negociáveis: O ambiente complexo, mas altamente controlado, fornecido pela estrutura do forno a vácuo é a única opção viável.

Entender que a estrutura de cada forno possibilita diretamente sua função o capacita a selecionar a ferramenta certa para o resultado material exigido.

Tabela Resumo:

| Característica | Forno de Caixa | Forno a Vácuo |

|---|---|---|

| Controle de Atmosfera | Opera no ar, controle mínimo | Câmara selada com sistema de vácuo para ausência de atmosfera |

| Método de Aquecimento | Elementos elétricos, radiação e convecção | Apenas radiação, elementos como grafite ou metais |

| Complexidade | Estrutura simples, fácil de usar | Complexo com bombas, vedações e controles avançados |

| Aplicações | Aquecimento geral, materiais não reativos | Brasagem, sinterização, materiais reativos, acabamentos livres de óxido |

| Custo | Custos iniciais e operacionais mais baixos | Mais alto devido à complexidade e manutenção |

Precisa do Forno Perfeito para o Seu Laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está processando materiais reativos ou precisa de aquecimento econômico, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio