Em sua essência, os fornos rotativos alcançam segurança e confiabilidade excepcionais através de uma filosofia de design integrada que combina construção física robusta, componentes mecânicos avançados e controle inteligente do processo. Recursos chave como fabricação de aço de alta qualidade, soldagem automática, mecanismos de empuxo hidráulico e dispositivos de vedação sofisticados trabalham em conjunto para garantir uma operação estável e de longo prazo, minimizando riscos ao pessoal e à produção.

A segurança e a confiabilidade de um forno rotativo não são o resultado de um recurso único, mas sim um resultado projetado de todo o seu sistema. Desde a ciência dos materiais da sua carcaça até os dados em tempo real dos seus sistemas de controle, cada componente é projetado para garantir contenção, consistência e durabilidade.

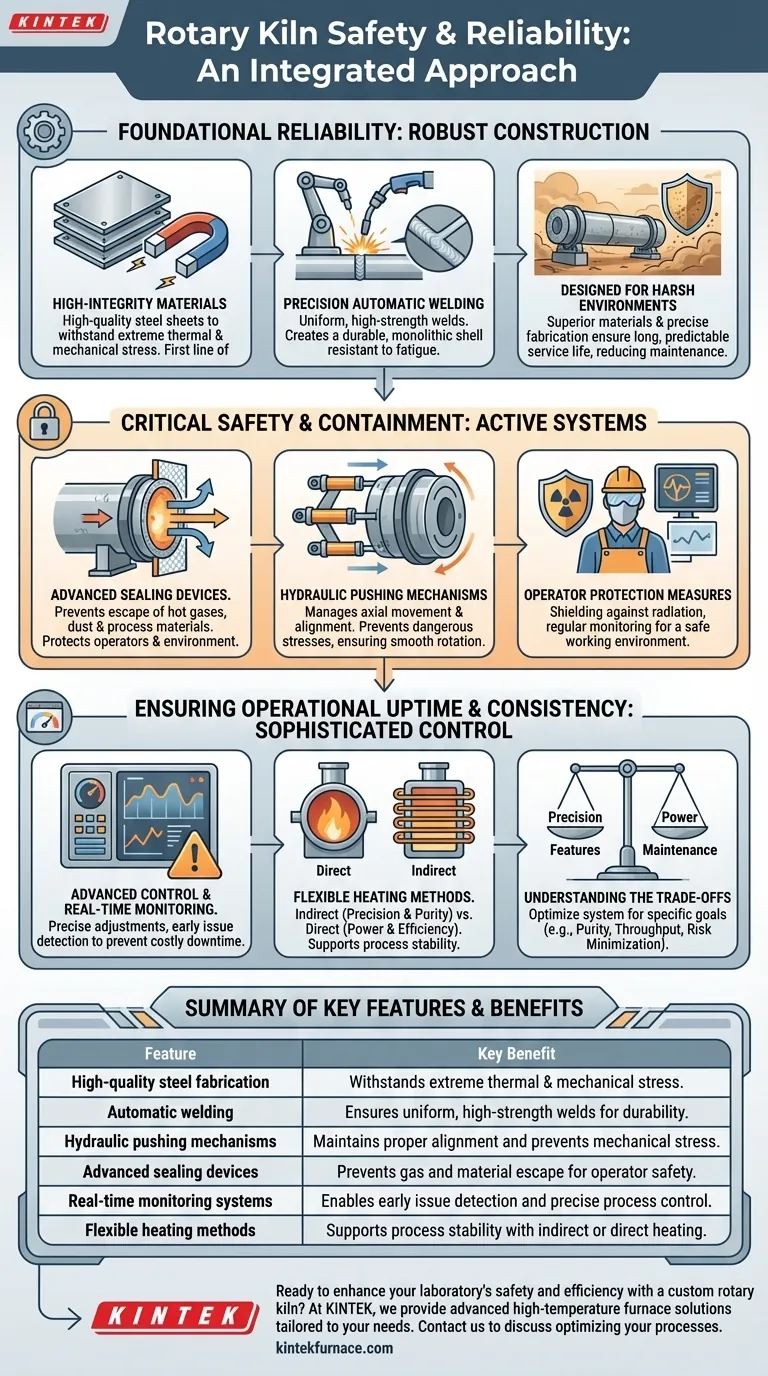

Confiabilidade Fundamental: Construção Física Robusta

O desempenho de longo prazo de um forno rotativo começa com sua estrutura fundamental. Esta é a base sobre a qual todos os outros recursos de segurança e confiabilidade são construídos.

Materiais de Alta Integridade

Os fornos rotativos são construídos com chapas de aço de alta qualidade escolhidas especificamente por sua capacidade de suportar estresse térmico e mecânico extremo. Esta escolha de material é a primeira linha de defesa contra falha estrutural.

Técnicas de Soldagem de Precisão

Estas chapas de aço são unidas usando processos de soldagem automática. Isso garante soldas uniformes e de alta resistência em toda a estrutura, criando uma carcaça monolítica que é muito mais durável e resistente à fadiga do que os métodos manuais permitiriam.

Projetado para Ambientes Hostis

Esta combinação de materiais superiores e fabricação precisa resulta em um forno capaz de suportar ambientes industriais rigorosos. Essa robustez inerente reduz a necessidade de manutenção frequente e garante uma vida útil longa e previsível.

Sistemas Críticos de Segurança e Contenção

Embora a construção robusta forneça confiabilidade passiva, são necessários sistemas ativos para gerenciar o processo dinâmico e garantir a segurança do operador.

Dispositivos de Vedação Avançados

Talvez um dos componentes de segurança mais críticos, os dispositivos de vedação avançados são instalados em ambas as extremidades do forno. Sua função principal é evitar a fuga de gases quentes, poeira ou materiais do processo para o ambiente circundante, protegendo diretamente os operadores e prevenindo a contaminação dos equipamentos.

O Papel dos Empurradores Hidráulicos

Mecanismos de empuxo hidráulico são empregados para gerenciar o movimento axial e o posicionamento do forno. Essa força controlada garante que o forno permaneça devidamente alinhado em seus suportes, prevenindo estresses mecânicos perigosos e garantindo uma rotação suave e confiável.

Medidas de Proteção ao Operador

Em aplicações que envolvem energias de processo específicas, medidas adicionais são tomadas para garantir a segurança do operador. Isso pode incluir blindagem contra radiação eletromagnética e monitoramento regular para garantir um ambiente de trabalho seguro.

Garantindo Tempo de Atividade e Consistência Operacional

Confiabilidade não se trata apenas de evitar falhas catastróficas; trata-se de fornecer desempenho consistente e previsível dia após dia. Fornos modernos alcançam isso através de supervisão e controle sofisticados.

Controle Avançado e Monitoramento em Tempo Real

Fornos rotativos modernos são equipados com sistemas de controle avançados que fornecem monitoramento em tempo real de todos os parâmetros críticos. Isso permite ajustes de processo precisos e, crucialmente, possibilita a detecção precoce de potenciais problemas antes que possam levar a tempo de inatividade dispendioso ou incidentes de segurança.

Métodos de Aquecimento Flexíveis para Estabilidade do Processo

O método de aquecimento é fundamental para a estabilidade do processo. Os fornos podem ser aquecidos indiretamente (usando aquecedores elétricos fora da carcaça) ou diretamente (com um queimador dentro da carcaça). A escolha depende da aplicação, sendo o aquecimento elétrico que oferece controle de temperatura mais fácil e a combustão direta que fornece alta saída térmica.

Entendendo os Compromissos

A seleção de um forno rotativo requer a compreensão dos compromissos inerentes ao seu projeto. Estes não são falhas, mas sim decisões de engenharia que otimizam o sistema para objetivos específicos.

Método de Aquecimento: Precisão vs. Potência

O aquecimento elétrico indireto oferece controle de temperatura superior e um ambiente de processo mais limpo, pois o material nunca entra em contato com subprodutos da combustão. No entanto, pode ser menos eficiente em termos energéticos para aplicações de temperatura muito alta. O aquecimento a gás de combustão direta é potente e eficiente, mas oferece controle menos preciso e pode introduzir contaminantes da chama.

Complexidade do Sistema: Recursos Avançados vs. Manutenção

A inclusão de sistemas hidráulicos e controles avançados melhora drasticamente a segurança e a consistência operacional. O compromisso é o aumento da complexidade do sistema. Embora esses componentes sejam projetados para confiabilidade, eles exigem conhecimento especializado para manutenção e solução de problemas em comparação com um sistema mecânico mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Seus objetivos de processo específicos devem ditar a configuração do seu sistema de forno rotativo.

- Se seu foco principal é a pureza do processo e o controle preciso da temperatura: Um forno aquecido indiretamente com um sistema de controle avançado e em tempo real é a escolha ideal.

- Se seu foco principal é alto rendimento para materiais robustos: Um forno de combustão direta pode fornecer uma solução térmica mais potente e econômica.

- Se seu foco principal é minimizar o risco operacional e o tempo de inatividade: Priorize o investimento em dispositivos de vedação de ponta, sistemas de posicionamento hidráulico e monitoramento abrangente.

Ao entender como esses sistemas integrados contribuem para o desempenho, você pode especificar com confiança um forno rotativo que atenda aos mais altos padrões de segurança e confiabilidade de longo prazo.

Tabela de Resumo:

| Funcionalidade | Benefício Principal |

|---|---|

| Fabricação de aço de alta qualidade | Resiste a estresse térmico e mecânico extremo |

| Soldagem automática | Garante soldas uniformes e de alta resistência para durabilidade |

| Mecanismos de empuxo hidráulico | Mantém o alinhamento adequado e previne estresse mecânico |

| Dispositivos de vedação avançados | Previne a fuga de gás e material para a segurança do operador |

| Sistemas de monitoramento em tempo real | Permite detecção precoce de problemas e controle preciso do processo |

| Métodos de aquecimento flexíveis | Suporta a estabilidade do processo com aquecimento indireto ou direto |

Pronto para aprimorar a segurança e a eficiência do seu laboratório com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é adaptada para atender às suas necessidades experimentais exclusivas com profundas capacidades de personalização. Contate-nos hoje para discutir como nossos fornos rotativos confiáveis e seguros podem otimizar seus processos e oferecer valor a longo prazo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis