Em sua essência, os fornos rotativos são pilares industriais projetados para induzir reações químicas precisas e mudanças de fase física em materiais sólidos através de aquecimento controlado. Eles são essenciais para uma ampla gama de processos, desde a calcinação de minérios como a bauxita para extrair metais, até a produção de produtos químicos de alto valor como o dióxido de titânio, e até mesmo a volatilização e recuperação de metais valiosos de fluxos de resíduos industriais.

Além do simples aquecimento, o verdadeiro valor de um forno rotativo reside na sua capacidade de criar um ambiente de processamento dinâmico e altamente controlado. Isso permite que as indústrias processem uniformemente materiais diversos, extraiam recursos valiosos e transformem resíduos em novos produtos, tornando-os indispensáveis tanto para a eficiência do processo quanto para os objetivos modernos de sustentabilidade.

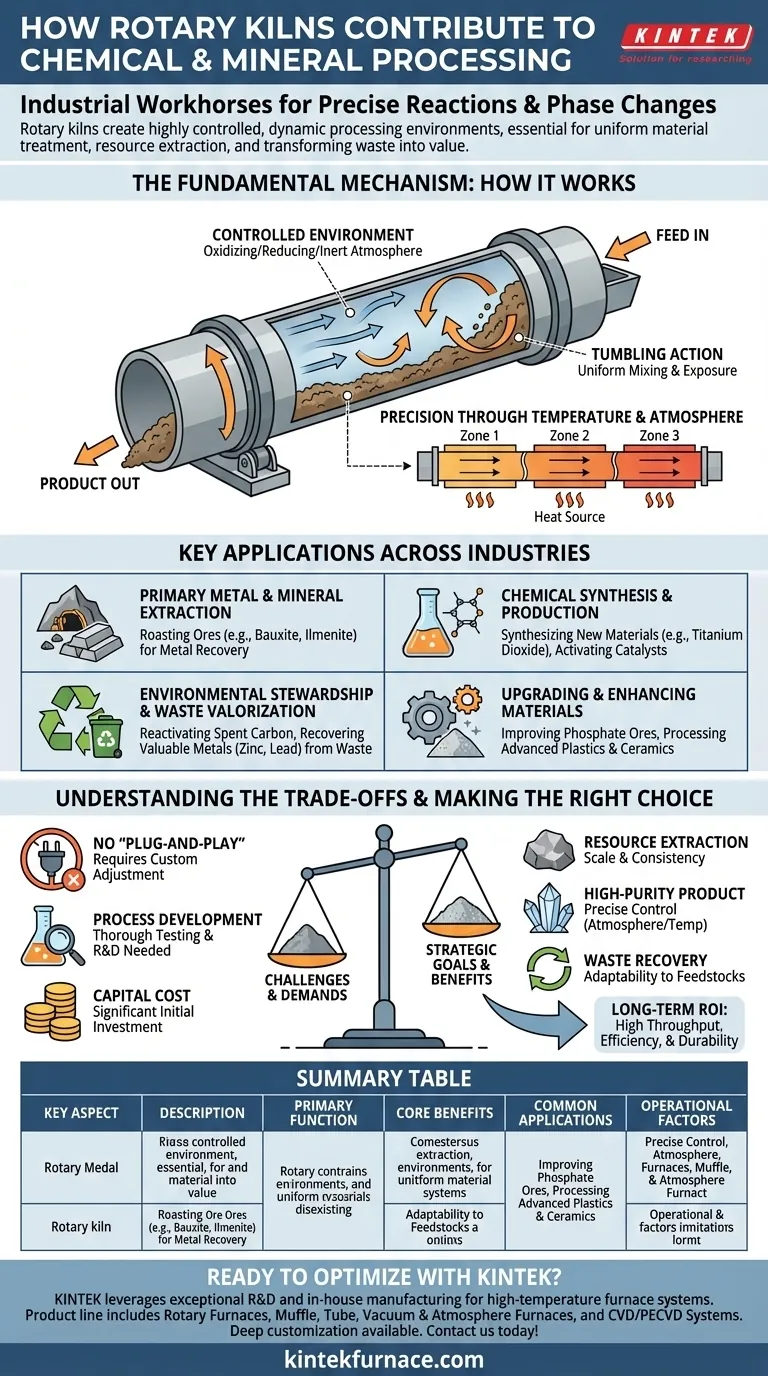

O Mecanismo Fundamental: Como Funciona um Forno Rotativo

A eficácia de um forno rotativo vem de seu design simples, mas poderoso, que combina calor, movimento e controle de atmosfera para transformar materiais.

Um Ambiente Controlado para a Transformação

Um forno rotativo é um cilindro giratório grande, ligeiramente inclinado para permitir que a gravidade mova o material de uma extremidade à outra. O cilindro é selado, o que é fundamental para manter uma atmosfera interna específica — seja ela oxidante, redutora ou inerte — para impulsionar as reações químicas desejadas.

O Poder da Ação de Tombamento

À medida que o cilindro gira, o material interno é continuamente levantado e tombado. Essa mistura constante é crucial, pois garante que cada partícula seja uniformemente exposta ao calor e à atmosfera controlada, prevenindo pontos quentes e garantindo um produto final consistente.

Precisão Através da Temperatura e Atmosfera

O forno é aquecido a temperaturas precisas, muitas vezes em diferentes zonas ao longo de seu comprimento. Ao gerenciar cuidadosamente o perfil de temperatura e a composição dos gases internos, os operadores podem controlar meticulosamente as mudanças físicas e químicas em curso, desde simplesmente secar um material até alterar fundamentalmente sua estrutura química.

Aplicações Chave em Diversas Indústrias

A versatilidade do forno rotativo o torna uma tecnologia fundamental em inúmeros setores, resolvendo uma variedade de desafios de processamento.

Extração Primária de Metais e Minerais

Os fornos são fundamentais na metalurgia. Eles são usados para calcinação (roasting) de minérios como a ilmenita para prepará-los para a extração de metal e para redução de materiais como o sulfato de bário para criar outros compostos químicos.

Síntese e Produção Química

Na indústria química, fornos rotativos são usados para sintetizar novos materiais. Um exemplo principal é a produção de dióxido de titânio, um pigmento branco brilhante usado em tudo, desde tintas a protetores solares. Eles também são usados para ativar catalisadores que são essenciais para a fabricação química em larga escala.

Gestão Ambiental e Valorização de Resíduos

Os fornos rotativos são cada vez mais vitais para a economia circular. Eles podem reativar carbono ativado gasto usado na purificação de água e ar, e se destacam na recuperação de metais valiosos como zinco e chumbo de subprodutos industriais e materiais residuais que, de outra forma, acabariam em aterros sanitários.

Aprimoramento e Beneficiamento de Materiais

Fornos também são usados para melhorar a qualidade dos materiais. Por exemplo, eles beneficiam minérios de fosfato para melhorar sua adequação para fertilizantes agrícolas e são usados no processamento avançado de plásticos e cerâmicas de alto desempenho.

Entendendo as Compensações (Trade-offs)

Embora incrivelmente poderosos, a flexibilidade de um forno rotativo não é automática. Sua implementação bem-sucedida requer uma compreensão clara de suas exigências operacionais.

O Princípio do "Não Há Almoço Grátis"

A capacidade do forno de lidar com uma imensa variedade de matérias-primas e condições de processo significa que ele não é uma solução "plug-and-play". Cada novo material ou objetivo de processo exige consideração cuidadosa e ajuste.

A Necessidade de Desenvolvimento de Processos

As referências aludem corretamente à necessidade de "testes rigorosos". Otimizar um forno para um material específico — seja ele um minério ou um lodo de resíduo industrial — exige um investimento inicial significativo em análise laboratorial e testes em escala piloto para determinar as condições ideais de temperatura, velocidade de rotação e atmosfera.

Equilibrando Custo de Capital com ROI de Longo Prazo

Fornos rotativos são máquinas robustas, de serviço pesado, construídas para confiabilidade de longo prazo em ambientes exigentes. Embora isso acarrete um investimento de capital significativo, sua alta vazão, operação simples e durabilidade proporcionam um forte retorno através da eficiência do processo e baixa manutenção ao longo de décadas de uso.

Fazendo a Escolha Certa para o Seu Objetivo de Processo

Para alavancar um forno rotativo de forma eficaz, você deve alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for a extração de recursos de minério bruto: Você aproveitará a capacidade do forno de impulsionar reações específicas de alta temperatura, como calcinação ou redução, de forma consistente e em escala.

- Se seu foco principal for a criação de um produto químico ou material de alta pureza: Você deve priorizar o controle preciso sobre a atmosfera interna do forno e o perfil de temperatura multizona para garantir que a síntese desejada ocorra sem contaminação.

- Se seu foco principal for a recuperação de resíduos ou iniciativas de economia circular: A adaptabilidade do forno a matérias-primas variadas e frequentemente inconsistentes é sua característica mais crítica, permitindo transformar um passivo em um recurso valioso.

Em última análise, o forno rotativo é mais do que um equipamento; é uma ferramenta estratégica para desbloquear o valor dos materiais, melhorar a eficiência do processo e construir um futuro industrial mais sustentável.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Induz reações químicas e mudanças físicas através de aquecimento controlado em um tambor rotativo. |

| Benefícios Centrais | Processamento uniforme, extração de recursos, valorização de resíduos e suporte à economia circular. |

| Aplicações Comuns | Calcinação de minérios, síntese de produtos químicos (ex: dióxido de titânio), recuperação de metais de resíduos. |

| Fatores Operacionais | Controle de temperatura, velocidade de rotação, condições atmosféricas (oxidante, redutora, inerte). |

Pronto para otimizar seu processamento químico ou mineral com soluções avançadas de forno rotativo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Múfla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e objetivos de sustentabilidade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente