Em sua essência, os fornos rotativos melhoram os materiais metálicos através de uma uniformidade térmica superior. Ao girar e tombar continuamente o material durante o tratamento térmico, esses fornos garantem que cada partícula ou peça seja exposta à mesma temperatura pelo mesmo período de tempo. Isso elimina pontos quentes e frios, levando a melhorias altamente consistentes e previsíveis na estrutura final e no desempenho do material.

A vantagem definidora de um forno rotativo é sua capacidade de criar propriedades homogêneas no material. O movimento constante garante que processos como recozimento ou calcinação sejam aplicados uniformemente em todo o lote, o que muitas vezes é impossível de alcançar em um forno estático.

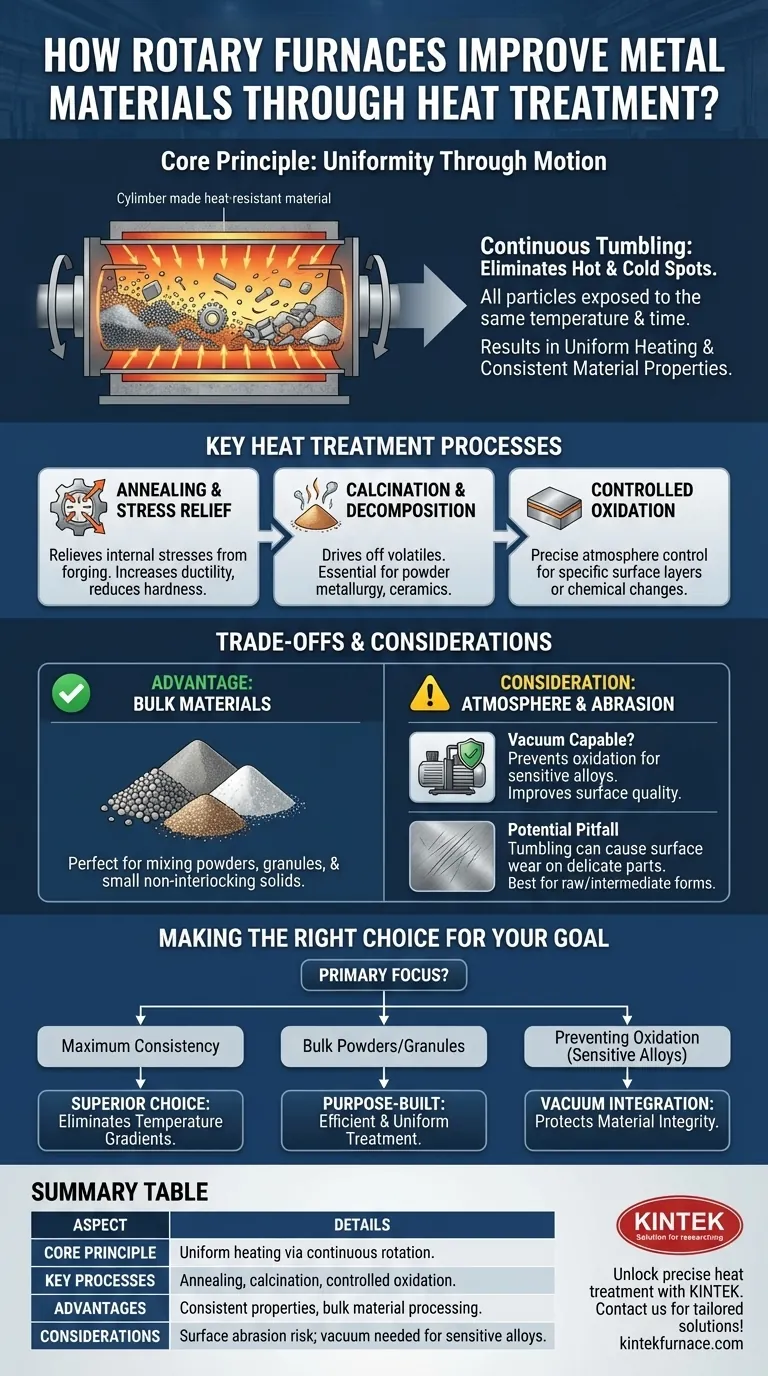

O Princípio Fundamental: Uniformidade Através do Movimento

Um forno rotativo é uma câmara cilíndrica que gira em torno de seu eixo horizontal. Essa simples ação mecânica é a chave para sua eficácia no tratamento térmico.

Como a Rotação Cria Aquecimento Uniforme

À medida que o forno gira, o material dentro é constantemente levantado e tombado. Essa ação, frequentemente chamada de mistura, expõe continuamente novas superfícies do material à fonte de calor.

Isso evita que as camadas externas do lote de material isolem o núcleo interno, um problema comum em fornos estáticos.

Eliminando Gradientes de Temperatura

O objetivo principal desse tombamento é eliminar gradientes de temperatura, que são diferenças de temperatura entre diferentes partes do material.

Ao garantir que todo o lote atinja e mantenha a temperatura alvo de forma uniforme, a transformação metalúrgica resultante é consistente. Isso leva diretamente a propriedades mecânicas mais confiáveis e previsíveis no produto final.

Principais Processos de Tratamento Térmico

O controle preciso da temperatura e o aquecimento uniforme dos fornos rotativos os tornam ideais para vários processos industriais críticos.

Recozimento e Alívio de Tensão

O recozimento é um processo que altera a microestrutura de um metal para aumentar sua ductilidade e reduzir sua dureza, tornando-o mais maleável.

O aquecimento uniforme e o resfriamento controlado em um forno rotativo são perfeitos para aliviar tensões internas que podem ter sido introduzidas durante a forja ou outras etapas de fabricação.

Calcinação e Decomposição Térmica

Fornos rotativos são amplamente utilizados para calcinação, um processo de alta temperatura que remove substâncias voláteis ou induz uma transição de fase em um material.

Isso é essencial em indústrias como a metalurgia do pó e a produção de cerâmicas ou materiais refratários, onde é necessária uma decomposição térmica precisa.

Oxidação Controlada

Embora muitas vezes indesejável, a oxidação pode ser um processo controlado usado para criar camadas superficiais específicas ou alterações químicas.

Um forno rotativo permite um controle preciso sobre a atmosfera, possibilitando a oxidação controlada quando necessário para um resultado de material específico.

Entendendo as Trocas e Considerações

Nenhuma tecnologia única é uma solução universal. Compreender o contexto em que um forno rotativo se destaca — e onde pode não — é crucial.

Vantagem: Processamento de Materiais a Granel

Os fornos rotativos são excepcionalmente adequados para processar materiais em formas a granel, como pós, grânulos e pequenos sólidos não interligados. Sua capacidade de misturar essas formas é uma vantagem significativa sobre outros tipos de fornos.

Consideração: O Papel da Atmosfera

Muitos tratamentos de metal de alto desempenho requerem uma atmosfera controlada para evitar reações químicas indesejadas, especialmente oxidação em altas temperaturas.

Quando isso é uma prioridade, um vácuo pode ser integrado ao projeto do forno. Operar sob vácuo evita a oxidação, o que melhora drasticamente a qualidade da superfície e o desempenho mecânico de metais sensíveis.

Armadilha Potencial: Abrasão Superficial

A ação de tombamento que garante o aquecimento uniforme também pode causar desgaste superficial ou abrasão em peças delicadas ou acabadas.

Por essa razão, os fornos rotativos são tipicamente usados para matérias-primas ou produtos intermediários, em vez de componentes acabados onde a integridade da superfície é primordial.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é alcançar a máxima consistência do material: A capacidade do forno rotativo de eliminar gradientes de temperatura o torna a escolha superior para propriedades uniformes.

- Se o seu foco principal é processar pós a granel ou materiais granulares: Um forno rotativo é construído especificamente para o tratamento térmico eficiente e uniforme dessas formas de material.

- Se o seu foco principal é prevenir a oxidação superficial em ligas sensíveis: Certifique-se de que o forno rotativo seja um modelo capaz de vácuo para proteger a integridade do material em altas temperaturas.

Ao alinhar os pontos fortes centrais do forno com seus objetivos de processo, você pode obter melhorias significativas na qualidade e no desempenho do material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio Fundamental | Aquecimento uniforme através da rotação contínua e tombamento dos materiais. |

| Processos Chave | Recozimento, calcinação, oxidação controlada para alívio de tensões e decomposição. |

| Vantagens | Elimina gradientes de temperatura, garante propriedades consistentes do material, ideal para pós e grânulos a granel. |

| Considerações | Pode causar abrasão superficial; a integração de vácuo previne a oxidação para ligas sensíveis. |

Desbloqueie o tratamento térmico preciso para seus materiais com os fornos rotativos avançados da KINTEK. Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios soluções sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais únicas sejam atendidas para desempenho e eficiência superiores. Entre em contato hoje para discutir como nossos fornos podem elevar seus processos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração