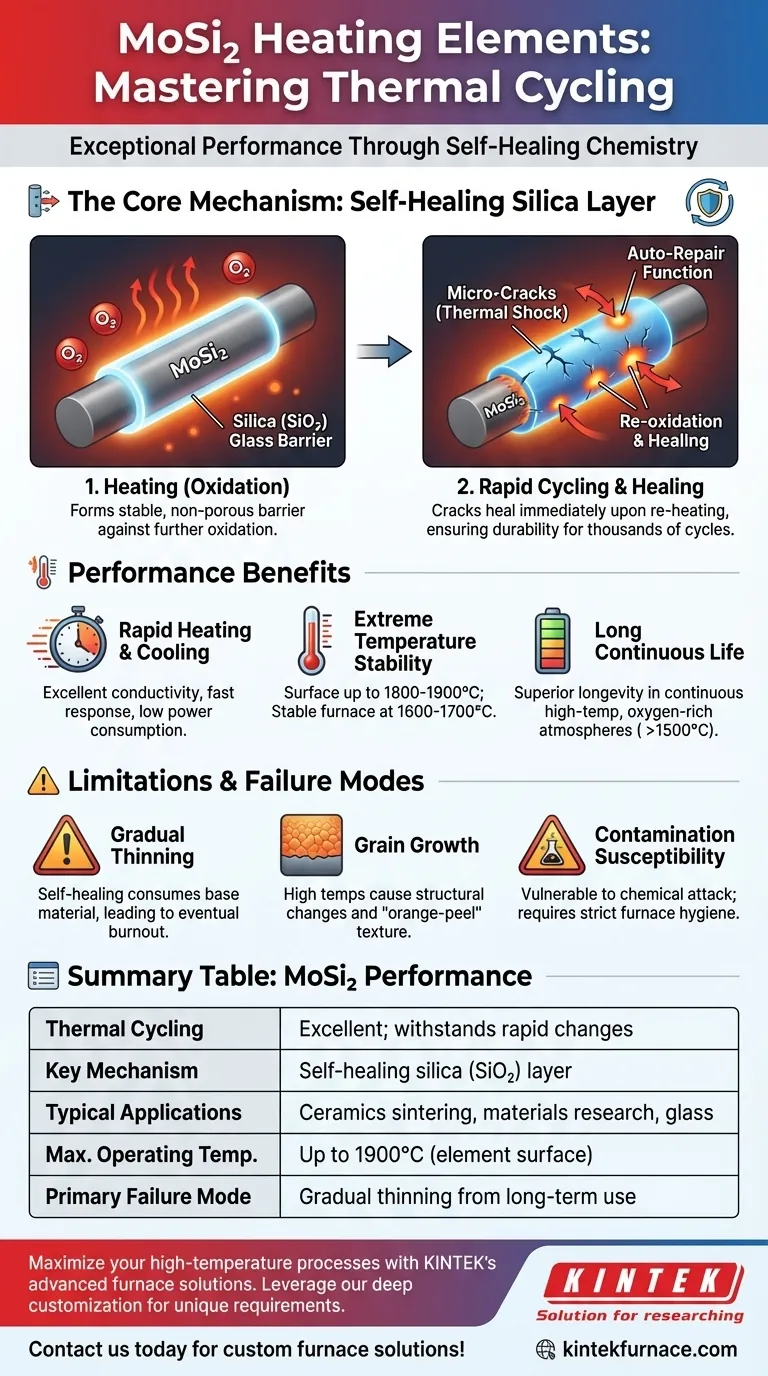

Os elementos de aquecimento MoSi2 são altamente considerados pelo seu desempenho em ciclos térmicos, particularmente em aplicações de alta temperatura.A sua capacidade de suportar mudanças rápidas de temperatura sem degradação significativa torna-os uma escolha preferida nas indústrias que exigem ciclos térmicos frequentes.A camada protetora de SiO2 desempenha um papel crucial na sua durabilidade, embora a regeneração possa ser necessária em determinadas condições.Em comparação com alternativas como a grafite ou o SiC, os elementos MoSi2 equilibram a eficiência, a durabilidade e a adequação a ambientes ricos em oxigénio, tornando-os versáteis para vários processos industriais.

Pontos-chave explicados:

-

Desempenho do ciclo térmico

- MoSi2 elementos de aquecimento de alta temperatura são excelentes em ciclos térmicos rápidos devido à sua estrutura robusta e à camada protetora de SiO2.

- Mantêm o desempenho ao longo de vários ciclos, o que os torna ideais para aplicações como ensaios de materiais, tratamento térmico e síntese química, onde as flutuações de temperatura são frequentes.

-

Camada protetora de SiO2 e regeneração

- A camada de SiO2 impede a oxidação e a degradação a altas temperaturas.

- Se estiver danificada (por exemplo, em atmosferas redutoras), a queima de regeneração a >1450°C numa atmosfera oxidante pode restaurar a camada.

- Este processo requer um forno vazio e várias horas para garantir a reforma efectiva da camada.

-

Comparação com materiais alternativos

- Grafite:Resistência superior ao choque térmico, mas inadequada para ambientes ricos em oxigénio.

- SiC:Maior condutividade térmica para um aquecimento mais rápido, mas menos durável em aplicações cíclicas.

- O MoSi2 atinge um equilíbrio, oferecendo taxas de aquecimento mais lentas, mas melhor longevidade em condições oxidativas.

-

Vantagens operacionais

- Baixo consumo de energia e elevadas taxas de aquecimento.

- Adequado para funcionamento contínuo em atmosferas ricas em oxigénio, ao contrário da grafite.

- Personalizável para equipamento industrial especializado, semelhante aos elementos de aquecimento compostos.

-

Limitações e soluções

- Risco de fragmentação em atmosferas redutoras - resolvido por regeneração ou camadas mais espessas de SiO2.

- Não é ideal para ciclos ultra-rápidos como a grafite, mas é mais versátil para aplicações em ambientes mistos.

Os elementos de aquecimento MoSi2 são uma escolha fiável para ciclos térmicos, combinando durabilidade, eficiência e adaptabilidade a condições adversas.As suas necessidades de manutenção são controláveis e o seu desempenho justifica frequentemente a sua utilização em vez de alternativas em ambientes industriais de alta temperatura.

Tabela de resumo:

| Caraterísticas | Elementos de aquecimento MoSi2 | Grafite | SiC |

|---|---|---|---|

| Ciclo térmico | Excelente (camada protetora de SiO2) | Superior (resistência ao choque térmico) | Moderada (menos durável em ciclos) |

| Resistência à oxidação | Elevada (adequada para ambientes ricos em oxigénio) | Baixo (inadequado para o oxigénio) | Moderado |

| Taxa de aquecimento | Mais lento mas estável | Rápido | Mais rápido |

| Manutenção | Necessita de regeneração se a camada de SiO2 estiver danificada | Mínimo | Moderado |

| Ideal para | Atmosferas oxidantes, aplicações cíclicas | Atmosferas redutoras, ciclos rápidos | Necessidades de aquecimento rápido |

Melhore o seu laboratório ou processo industrial com KINTEK soluções avançadas para altas temperaturas!Os nossos elementos de aquecimento MoSi2 são concebidos para durabilidade e eficiência em ciclos térmicos, garantindo um desempenho fiável mesmo nas condições mais exigentes.Quer necessite de configurações padrão ou de sistemas personalizados, as nossas capacidades internas de I&D e fabrico garantem precisão e qualidade. Contacte-nos hoje para discutir como podemos adaptar as nossas soluções às suas necessidades específicas!

Produtos que poderá estar à procura:

Janelas de observação de alta temperatura para sistemas de vácuo Válvulas de paragem de esfera de vácuo fiáveis para aplicações industriais Placas cegas de flange de vácuo para integridade do sistema Janelas de observação em vidro de safira para ultra-alto vácuo Fornos de tratamento térmico por vácuo com revestimentos de fibra cerâmica

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Para que é usado o carboneto de silício em aplicações de aquecimento? Descubra a sua durabilidade em altas temperaturas

- Que tipos de elementos de aquecimento são comumente usados em fornos de tubo de queda? Encontre o Elemento Certo para Suas Necessidades de Temperatura

- Qual é a temperatura operacional do SiC? Desbloqueie um Desempenho Confiável Até 1600°C

- Quais faixas de temperatura são recomendadas para elementos de aquecimento de SiC versus MoSi2? Otimize o Desempenho do Seu Forno

- Qual é a diferença entre SiC e MoSi2? Escolha o Elemento de Aquecimento de Alta Temperatura Certo