Em sua essência, a tecnologia de mistura transforma o desempenho do forno rotativo, melhorando drasticamente as taxas de transferência de calor e massa dentro do leito de material. Essa melhoria fundamental permite uma maior utilização do volume e tempos de processamento significativamente mais curtos. O resultado direto é a capacidade de atender aos requisitos do processo com um forno menor e mais eficiente em termos de energia, levando a menores custos de capital e operacionais.

O desafio central em qualquer forno rotativo é fornecer energia e reagentes uniformemente para todo o volume de material. A mistura eficaz é a solução de engenharia para esse problema, projetada para quebrar as barreiras térmicas e químicas, o que leva diretamente a uma maior qualidade do produto e maior eficiência do processo.

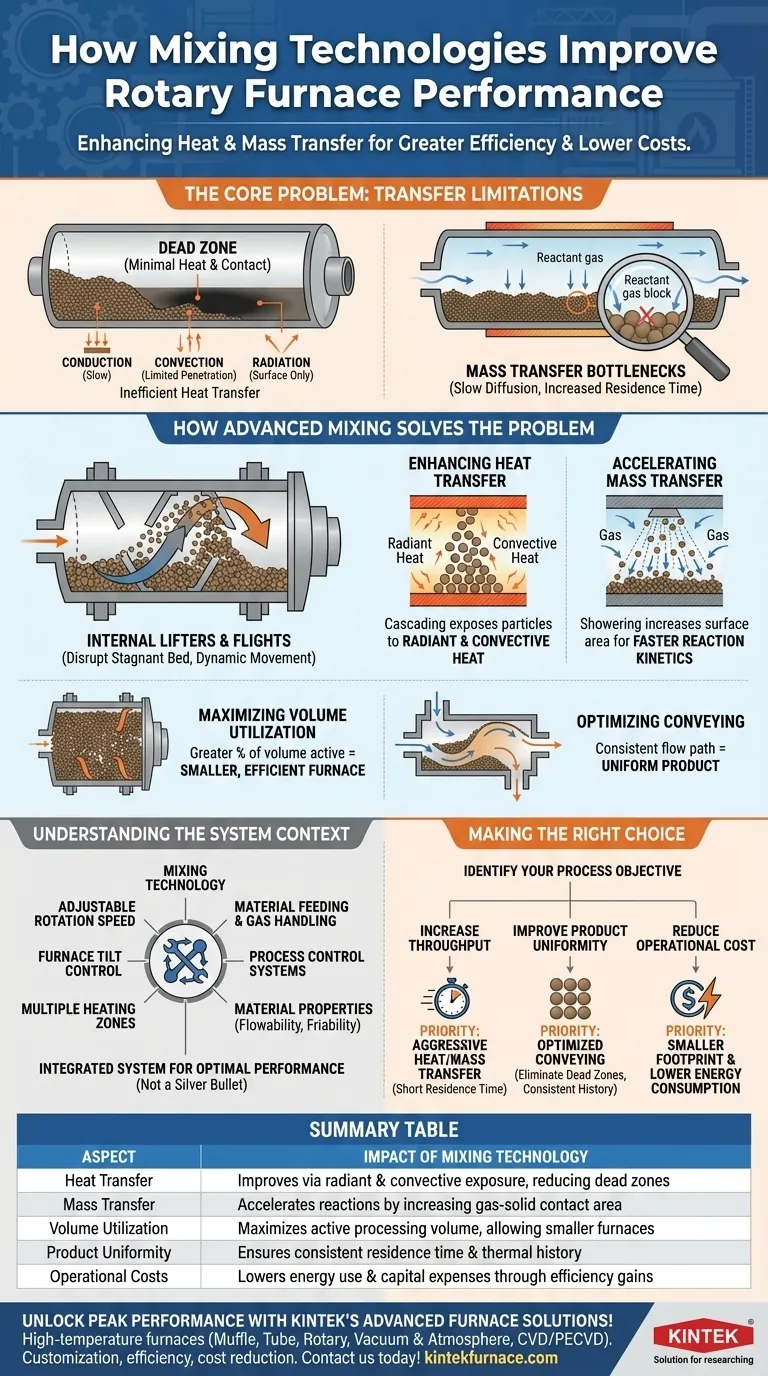

O Problema Central: Limitações de Transferência em um Forno Padrão

Um tubo rotativo simples frequentemente apresenta baixo desempenho porque o material interno não se mistura eficazmente. Sem tecnologias de mistura específicas, o processo torna-se limitado pela física da transferência de calor e massa, criando ineficiência.

O Fenômeno da "Zona Morta"

Em um forno básico, o material tende a deslizar ou desabar ao longo do fundo do cilindro rotativo. Isso cria um núcleo de material relativamente estacionário que é isolado pelas camadas circundantes.

Esta "zona morta" recebe calor mínimo e tem pouco contato com a atmosfera do processo, levando a um produto não uniforme e energia desperdiçada.

Ineficiência na Transferência de Calor

O calor é transferido em um forno por condução (partícula a partícula), convecção (do gás do processo) e radiação (das paredes quentes).

Sem mistura ativa, todos os três modos são ineficientes. O leito estagnado limita a condução, impede que os gases quentes penetrem no material a granel e expõe apenas a camada superficial superior ao calor radiante.

Gargalos na Transferência de Massa

Muitos processos, como redução ou calcinação, exigem uma reação química entre o material sólido e um gás de processo.

Se o material não for misturado adequadamente, o gás pode reagir apenas com a superfície superior. O processo paralisa enquanto espera pela difusão lenta dos reagentes para dentro e para fora do leito de material estagnado, aumentando drasticamente o tempo de residência necessário.

Como a Mistura Avançada Resolve o Problema

Tecnologias de mistura avançadas, como levantadores ou aletas internas, são projetadas para romper o leito de material estagnado e forçar um movimento mais dinâmico. Isso aborda diretamente as principais limitações de transferência.

Aprimorando a Transferência de Calor

As características de mistura levantam repetidamente o material do fundo do leito e o fazem cair em cascata através do volume superior e mais quente do forno.

Essa ação realiza duas tarefas críticas: expõe continuamente novas partículas mais frias ao calor radiante direto das paredes do forno e promove um contato íntimo com o gás do processo para uma melhor transferência de calor por convecção.

Acelerando a Transferência de Massa

Ao "regar" o material através da atmosfera do processo, a mistura garante que cada partícula seja repetidamente exposta aos gases reagentes.

Isso aumenta vastamente a área de superfície disponível para reação, transformando o processo de um limitado por difusão lenta para um governado pela cinética de reação muito mais rápida.

Maximizando a Utilização do Volume

Como o calor e a massa são transferidos de forma mais eficaz, o material atinge sua temperatura alvo e reage mais rapidamente.

Isso significa que uma porcentagem maior do volume interno do forno está processando ativamente material a qualquer momento. Esse aumento na utilização do volume é o motivo pelo qual um forno menor e bem misturado pode superar um forno maior e não misturado.

Otimizando o Transporte para Uniformidade

Os internos de mistura bem projetados também garantem o transporte otimizado do material da entrada para a saída.

Isso cria um caminho de fluxo consistente que minimiza a retro-mistura e as regiões estagnadas, garantindo que cada partícula experimente um tempo de residência e histórico térmico quase idênticos. O resultado é um produto final altamente uniforme e consistente.

Compreendendo as Trocas e o Contexto do Sistema

Embora crítica, a tecnologia de mistura é um componente de um sistema maior e integrado. Alcançar o desempenho ideal requer uma visão holística.

Misturar Não é uma Bala de Prata

A eficácia da mistura está ligada a outros parâmetros operacionais. Os melhores resultados são alcançados quando a mistura é considerada em conjunto com a velocidade de rotação ajustável, o controle de inclinação do forno e múltiplas zonas de aquecimento.

Esses elementos trabalham juntos para dar aos operadores controle preciso sobre o tempo de residência e o perfil de temperatura aplicado.

A Importância do Projeto do Sistema

Um forno verdadeiramente otimizado é mais do que apenas um tubo rotativo. Inclui um sistema abrangente para alimentação de material, manuseio de gás de processo (como um pacote de gás inerte) e sistemas sofisticados de controle de processo para gerenciar todas as variáveis.

Propriedades do Material Dititam o Projeto

A escolha da tecnologia de mistura depende muito das propriedades do material a ser processado. Levantadores agressivos que funcionam bem para minérios robustos causariam degradação inaceitável em um material frágil ou cristalino.

O projeto deve ser adaptado à fluidez, ângulo de repouso e friabilidade do material para evitar danos ao produto ou fluxo ineficiente.

Fazendo a Escolha Certa para o Seu Processo

Para aplicar esse entendimento à sua operação, comece identificando seu objetivo de processo mais importante.

- Se seu foco principal é aumentar a produção: Priorize tecnologias de mistura que aprimorem agressivamente a transferência de calor e massa para encurtar o tempo de residência necessário.

- Se seu foco principal é melhorar a uniformidade do produto: Selecione um sistema com recursos de transporte e mistura otimizados que eliminem zonas mortas e garantam que cada partícula tenha a mesma experiência de processo.

- Se seu foco principal é reduzir o custo operacional: Concentre-se em como a mistura aprimorada permite uma pegada menor do forno e menor consumo de energia por unidade de produto.

Em última análise, dominar a mistura de materiais é a chave para liberar todo o potencial da sua operação de processamento térmico.

Tabela Resumo:

| Aspecto | Impacto da Tecnologia de Mistura |

|---|---|

| Transferência de Calor | Melhora através da exposição radiante e convectiva, reduzindo zonas mortas |

| Transferência de Massa | Acelera reações aumentando a área de contato gás-sólido |

| Utilização do Volume | Maximiza o volume de processamento ativo, permitindo fornos menores |

| Uniformidade do Produto | Garante tempo de residência e histórico térmico consistentes |

| Custos Operacionais | Reduz o uso de energia e despesas de capital através de ganhos de eficiência |

Desbloqueie o desempenho máximo para seus processos térmicos com as soluções avançadas de forno da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo custos. Entre em contato hoje para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores