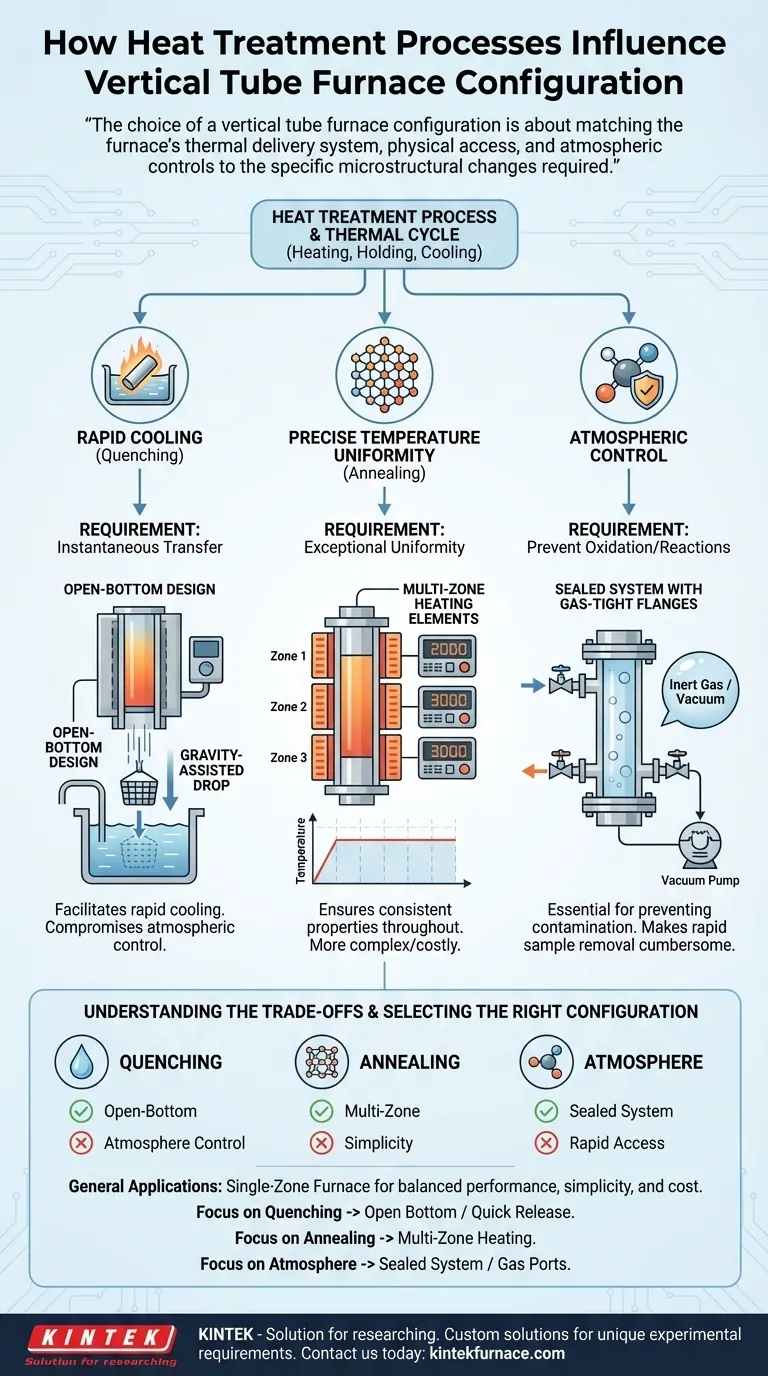

Em resumo, os processos de tratamento térmico ditam diretamente a configuração ideal de um forno tubular vertical ao definir a uniformidade de aquecimento, a taxa de resfriamento e as condições atmosféricas necessárias. Processos como a têmpera exigem recursos que facilitem o resfriamento rápido, como um design de fundo aberto, enquanto processos como o recozimento priorizam recursos que garantam a máxima uniformidade de temperatura, como elementos de aquecimento multizona.

A escolha da configuração de um forno tubular vertical não se trata apenas de atingir uma temperatura alvo. Trata-se de adequar o sistema de fornecimento térmico do forno, o acesso físico e os controles atmosféricos às alterações microestruturais específicas exigidas pelo seu processo de tratamento térmico.

O Princípio Central: Do Processo ao Design Físico

O objetivo de qualquer tratamento térmico é alterar a microestrutura interna de um material para alcançar as propriedades desejadas, como dureza ou ductilidade. Isso é alcançado através de um ciclo térmico preciso: aquecimento, manutenção da temperatura e resfriamento.

Cada fase deste ciclo impõe exigências específicas ao forno, influenciando diretamente a sua configuração necessária.

Requisito do Processo: Resfriamento Rápido (Têmpera/Quenching)

A têmpera é um processo que envolve o resfriamento de um material com extrema rapidez para fixar uma estrutura cristalina não-equilibrada específica, o que geralmente aumenta a dureza. O tratamento de solução segue um caminho semelhante, exigindo uma têmpera rápida após a manutenção do material na temperatura.

O forno tubular vertical é excepcionalmente adequado para isso. Sua orientação vertical permite que a gravidade seja usada para uma transferência quase instantânea da amostra da zona quente para um meio de têmpera (como água, óleo ou ar forçado) posicionado diretamente abaixo.

Este requisito influencia diretamente a configuração de acesso físico do forno. A configuração ideal é um design de fundo aberto ou um com uma flange inferior de liberação rápida, permitindo que a amostra caia sem demora. Qualquer hesitação nesta transferência corre o risco de resfriamento não intencional, comprometendo todo o processo.

Requisito do Processo: Controle Preciso da Uniformidade de Temperatura (Recozimento/Annealing)

O recozimento visa amolecer um material, aumentar sua ductilidade e aliviar tensões internas. Isso é alcançado aquecendo-o a uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o muito lentamente.

O fator crítico para o recozimento não é a velocidade de resfriamento, mas sim a uniformidade excepcional da temperatura. A amostra inteira deve experimentar exatamente a mesma temperatura durante todo o período de manutenção para garantir propriedades consistentes em toda a peça.

Este requisito influencia a configuração do elemento de aquecimento. Embora um forno de zona única (um elemento de aquecimento e um controlador) seja mais simples, ele naturalmente tem pontos mais frios nas extremidades do tubo. Para recozimento de alta precisão, um forno multizona é superior. Estes usam duas, três ou mais zonas de aquecimento independentes, cada uma com seu próprio termopar e controlador, para criar um perfil de temperatura altamente uniforme ao longo do comprimento da área de processamento.

Requisito do Processo: Controle Atmosférico

Muitos tratamentos térmicos, especialmente em altas temperaturas, devem ser realizados em uma atmosfera controlada para evitar oxidação ou outras reações químicas indesejadas na superfície do material.

Esta necessidade dita a configuração de vedação e manuseio de gás do forno. Um forno destinado a esses processos deve ser configurado com flanges estanques a gás, portas para introdução de gases inertes como argônio ou nitrogênio, e uma conexão para uma bomba de vácuo para primeiro evacuar o ar ambiente. A escolha do material do tubo do forno — como quartzo versus alumina de alta pureza — também se torna um detalhe crítico de configuração, ditado pela temperatura máxima e reatividade do gás do processo.

Compreendendo as Compensações (Trade-offs)

A escolha de uma configuração é uma questão de equilibrar o desempenho com a complexidade e o custo. Não existe um único "melhor" forno; existe apenas o melhor forno para uma aplicação específica.

Zona Única vs. Multizona

Um forno de zona única é menos caro e mais simples de operar. É perfeitamente adequado para muitas aplicações, especialmente quando a amostra é pequena em relação ao comprimento da "zona quente" do forno.

Um forno multizona, embora mais caro e complexo, oferece uniformidade de temperatura incomparável. Este é um recurso inegociável para processos onde mesmo pequenas variações de temperatura na amostra são inaceitáveis.

Fundo Aberto vs. Tubo Selado

Um design de fundo aberto é otimizado para têmpera rápida, mas torna o alcance de um vácuo de alta pureza ou atmosfera controlada mais desafiador.

Um sistema totalmente selado com flanges de alta qualidade proporciona excelente controle atmosférico, mas pode tornar a remoção rápida de uma amostra para têmpera mais complicada. Alguns designs tentam preencher essa lacuna, mas um compromisso quase sempre existe.

Método de Aquecimento

A maioria dos fornos tubulares verticais comuns utiliza elementos de aquecimento resistivo enrolados ao redor do tubo cerâmico. Este método fornece excelente estabilidade e controle.

Outros métodos, como o aquecimento por indução, usam campos eletromagnéticos para aquecer um cadinho condutor dentro do tubo. Isso pode atingir temperaturas muito altas e taxas de aquecimento rápidas, mas é uma configuração mais especializada e geralmente mais cara.

Selecionando a Configuração Correta para o Seu Processo

Sua decisão deve ser guiada inteiramente pelo resultado metalúrgico que você precisa alcançar.

- Se o seu foco principal for o endurecimento por têmpera (quenching): Priorize uma configuração de forno com fundo aberto ou um mecanismo de liberação rápida para queda da amostra assistida pela gravidade.

- Se o seu foco principal for recozimento ou sinterização de alta precisão: Priorize uma configuração de aquecimento multizona para garantir a melhor uniformidade de temperatura possível ao longo de todo o comprimento da amostra.

- Se o seu foco principal for evitar a oxidação da superfície: Priorize um forno com vedações estanques ao vácuo, portas de manuseio de gás apropriadas e um material de tubo compatível com sua atmosfera e temperatura.

Ao alinhar a configuração do forno com as demandas térmicas específicas do seu processo, você passa de simplesmente aquecer um material para projetar com precisão suas propriedades finais.

Tabela Resumo:

| Processo de Tratamento Térmico | Requisitos Chave | Configuração Ideal do Forno |

|---|---|---|

| Têmpera / Tratamento de Solução | Resfriamento rápido | Design de fundo aberto para queda da amostra assistida pela gravidade |

| Recozimento | Alta uniformidade de temperatura | Elementos de aquecimento multizona |

| Processos com Controle Atmosférico | Ambiente de gás controlado | Sistema selado com flanges estanques a gás e bomba de vácuo |

| Aplicações Gerais | Desempenho balanceado | Forno de zona única para simplicidade e custo-benefício |

Pronto para configurar o forno tubular vertical perfeito para suas necessidades de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu forno atenda precisamente aos requisitos experimentais exclusivos para têmpera, recozimento ou controle atmosférico. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança