Em sua essência, os fornos contínuos demonstram versatilidade ao integrar múltiplos processos em um fluxo de trabalho único e ininterrupto. Eles não são apenas máquinas de tarefa única, mas são projetados para lidar com uma ampla gama de tratamentos térmicos, desde recozimento e brasagem até sinterização, muitas vezes em temperaturas extremamente altas. Essa capacidade multifuncional, combinada com seu design para operação constante, os torna um pilar da manufatura moderna de alto volume.

A verdadeira versatilidade de um forno contínuo não reside apenas na variedade de tarefas que ele pode realizar, mas em sua capacidade de combinar essas tarefas em uma linha de produção contínua e altamente eficiente que altera fundamentalmente o rendimento e a consistência.

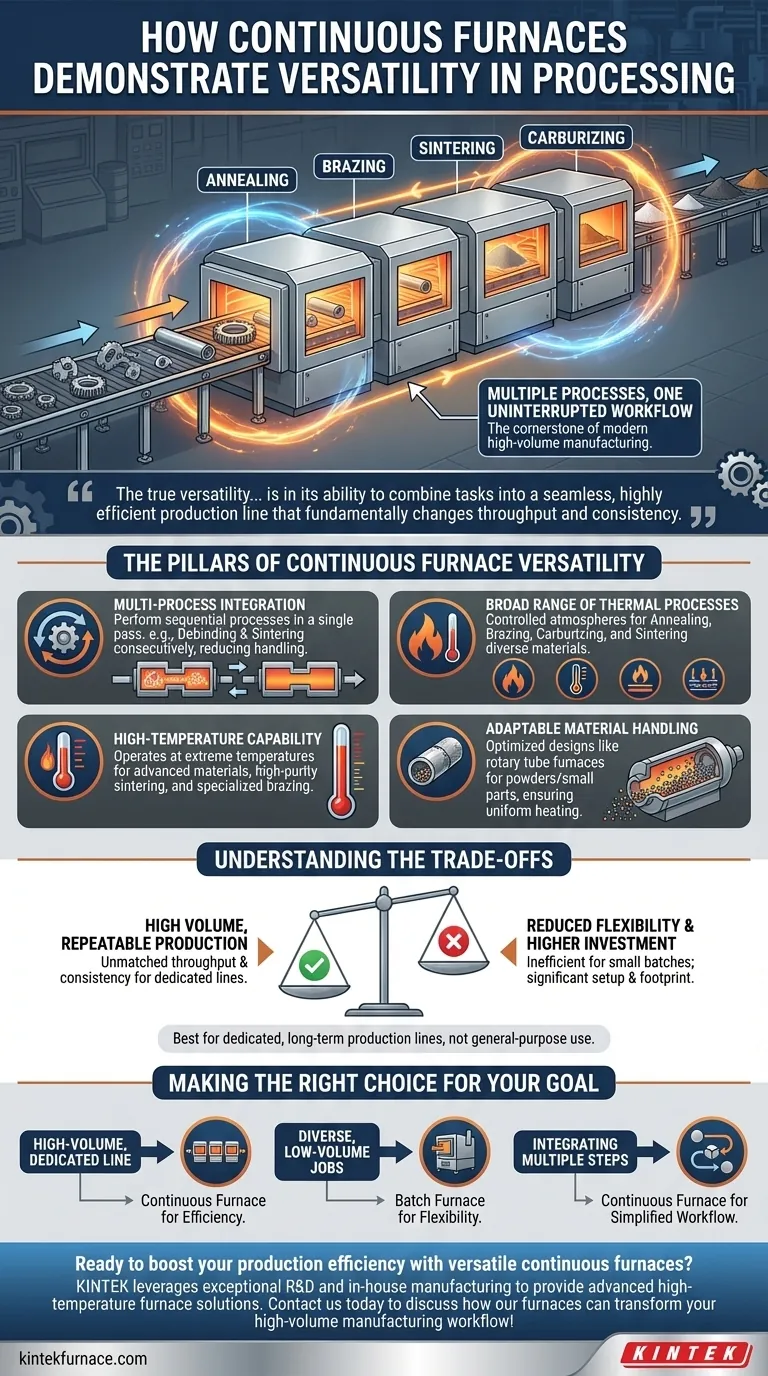

Os Pilares da Versatilidade do Forno Contínuo

A adaptabilidade de um forno contínuo deriva de uma combinação de suas capacidades de processo, faixa de temperatura e design de manuseio de materiais. Entender esses pilares é fundamental para ver por que eles são escolhidos para aplicações industriais exigentes.

Integração Multiprocesso

Uma das características mais poderosas é a capacidade de realizar múltiplos processos sequenciais em uma única passagem. Por exemplo, uma peça pode se mover através de diferentes zonas térmicas dentro do mesmo forno.

Este design permite que operações complexas como desencolagem e sinterização ocorram consecutivamente sem intervenção manual, reduzindo drasticamente o tempo de manuseio e o potencial de erro.

Ampla Gama de Processos Térmicos

Fornos contínuos não se limitam a um único tipo de tratamento térmico. Suas atmosferas controladas e zonas de temperatura precisas os tornam adequados para uma vasta gama de aplicações.

Esses processos incluem recozimento, brasagem, cementação e sinterização, permitindo que um único forno atenda a diversas necessidades de tratamento de materiais dentro de uma instalação.

Capacidade de Alta Temperatura

Muitos materiais e processos avançados exigem calor extremo. Fornos contínuos são projetados para atender a essa demanda, muitas vezes operando em temperaturas que se aproximam do ponto de fusão do metal base.

Esse desempenho em alta temperatura é fundamental para aplicações como sinterização de alta pureza ou operações especializadas de brasagem que são impossíveis em equipamentos padrão.

Manuseio Adaptável de Materiais

A versatilidade também provém da forma como os materiais se movem através do forno. Diferentes designs são otimizados para diferentes tipos de produtos.

Por exemplo, fornos de tubo rotativo são ideais para pós ou peças pequenas, usando rotação para garantir que cada superfície seja aquecida uniformemente enquanto o material é transportado continuamente. Isso garante um processamento consistente para todo o lote de produção.

Entendendo os Compromissos

Embora altamente versáteis para o fim a que se destinam, os fornos contínuos não são uma solução universal. Seu design cria compromissos operacionais específicos que devem ser considerados.

Projetado para Alto Volume, Não Pequenos Lotes

A principal força de um forno contínuo é sua capacidade de processar um grande volume de peças semelhantes sem parar. Essa é também a sua principal limitação.

Eles são ineficientes para trabalhos pequenos, pontuais ou protótipos, pois o tempo e a energia necessários para levar o forno a uma temperatura operacional estável para uma execução curta são proibitivos.

Flexibilidade Reduzida para Mudanças de Processo

Mudar um forno contínuo de um processo para outro (por exemplo, de recozimento de aço para brasagem de cobre) é uma tarefa significativa.

Requer alterações nos perfis de temperatura, condições atmosféricas e velocidade da correia, tornando-o muito menos ágil do que um forno de lote, que pode ser reprogramado para diferentes trabalhos diariamente.

Maior Investimento Inicial e Pegada

Fornos contínuos são sistemas grandes e complexos que representam um grande investimento de capital. Eles também exigem espaço significativo no chão em comparação com fornos de lote menores e mais flexíveis.

Isso os torna uma escolha estratégica para linhas de produção dedicadas e de longo prazo, em vez de para uso geral em oficinas.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno contínuo é estratégica e está diretamente ligada à sua filosofia de produção e escala operacional.

- Se o seu foco principal for produção repetível de alto volume: Um forno contínuo oferece rendimento, consistência e eficiência inigualáveis para uma linha de produtos dedicada.

- Se o seu foco principal for processar trabalhos diversos de baixo volume: Um forno de lote fornece a flexibilidade necessária para mudar materiais e processos com frequência com menor sobrecarga operacional por trabalho.

- Se o seu foco principal for integrar múltiplas etapas térmicas: A capacidade de um forno contínuo de combinar processos em um fluxo contínuo pode simplificar drasticamente seu fluxo de trabalho de fabricação e aumentar a produtividade.

Em última análise, a escolha de um forno contínuo é um compromisso com um modelo de produção especializado e de alto rendimento.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Integração Multiprocesso | Executa processos sequenciais como desencolagem e sinterização em uma única passagem, reduzindo manuseio e erros. |

| Amplo Processos Térmicos | Suporta recozimento, brasagem, cementação e sinterização com atmosferas controladas e zonas precisas. |

| Capacidade de Alta Temperatura | Opera em temperaturas extremas para materiais avançados, possibilitando sinterização de alta pureza e brasagem especializada. |

| Manuseio Adaptável de Materiais | Designs como fornos de tubo rotativo garantem aquecimento uniforme para pós ou peças pequenas, aumentando a consistência. |

| Compromissos | Melhor para alto volume, linhas dedicadas; menos eficiente para pequenos lotes ou mudanças frequentes de processo. |

Pronto para aumentar sua eficiência de produção com fornos contínuos versáteis? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossos fornos podem transformar seu fluxo de trabalho de manufatura de alto volume!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança