Em essência, os fornos de indução de canal criam um ambiente de trabalho superior ao substituir o processo caótico e perigoso da combustão por energia eletromagnética limpa e contida. Essa mudança fundamental elimina chamas abertas e seus subprodutos associados, reduz significativamente os níveis de ruído e permite um controle preciso, resultando em um local de trabalho comprovadamente mais seguro, limpo e saudável para os operadores.

A principal razão para a melhoria do ambiente de trabalho é a mudança da combustão de combustíveis fósseis para a indução eletromagnética contida. Essa mudança remove sistematicamente as principais fontes de perigos atmosféricos, acústicos e de calor radiante que são inerentes aos fornos tradicionais.

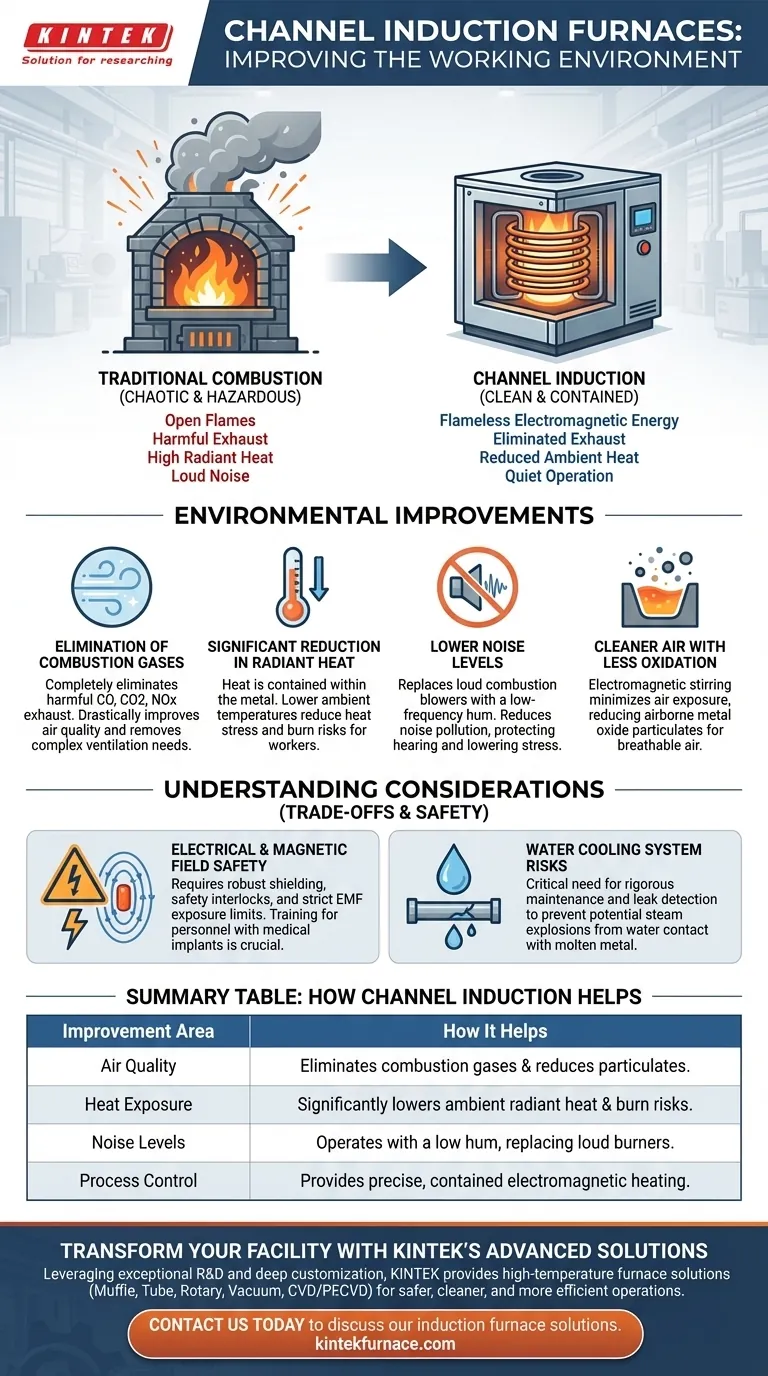

Desconstruindo as Melhorias Ambientais

Os benefícios para o ambiente de trabalho não são uma única característica, mas uma coleção de resultados que derivam diretamente da tecnologia central do forno.

Eliminação de Gases de Combustão e Escape

Os fornos tradicionais queimam combustível, liberando uma série de subprodutos nocivos diretamente na atmosfera do local de trabalho, incluindo monóxido de carbono (CO), dióxido de carbono (CO2) e óxidos de nitrogênio (NOx).

Os fornos de indução de canal usam aquecimento eletromagnético sem chama. Este processo elimina completamente a geração de gases de escape relacionados à combustão, melhorando drasticamente a qualidade do ar e removendo a necessidade de sistemas complexos de ventilação de exaustão.

Redução do Calor Radiante

As chamas abertas e as superfícies externas superaquecidas dos fornos convencionais irradiam calor intenso, criando um ambiente fisicamente desgastante e desconfortável para os trabalhadores.

Como o aquecimento por indução ocorre dentro do próprio metal e o processo é contido, as temperaturas ambientes ao redor do forno são significativamente mais baixas. Isso reduz o risco de estresse térmico e queimaduras, criando um espaço de trabalho mais tolerável.

Níveis de Ruído Mais Baixos

Os sistemas baseados em combustão são notoriamente barulhentos, dependendo de sopradores potentes, bombas de combustível e queimadores ruidosos que contribuem para o ruído industrial de alto decibel.

O som principal de um forno de indução de canal é um zumbido elétrico de baixa frequência, o que representa uma redução drástica na poluição sonora. Essa operação mais silenciosa ajuda a proteger a audição dos trabalhadores e reduz o estresse geral relacionado ao trabalho.

Ar Mais Limpo com Menos Oxidação

O processo de indução gera um efeito de agitação abaixo da superfície do metal fundido, o que minimiza sua exposição ao oxigênio no ar.

Isso não apenas melhora a qualidade do metal, mas também reduz a formação de óxidos metálicos que podem se tornar partículas suspensas no ar. Uma menor concentração dessas partículas finas contribui para um ar mais limpo e respirável.

Compreendendo as Vantagens e Considerações

Embora os benefícios sejam significativos, a adoção da tecnologia de indução introduz um conjunto diferente de protocolos operacionais e de segurança que devem ser gerenciados.

Segurança Elétrica e de Campo Magnético

Os fornos de indução de canal operam com níveis extremamente altos de corrente elétrica e geram poderosos campos magnéticos.

A instalação adequada requer blindagem robusta, intertravamentos de segurança e estrita adesão aos limites de exposição pessoal a campos eletromagnéticos (CEM). Os trabalhadores, especialmente aqueles com implantes médicos, devem ser treinados sobre distâncias e procedimentos operacionais seguros.

Riscos do Sistema de Resfriamento a Água

Esses fornos dependem de sistemas de resfriamento a água de alto volume para gerenciar o calor gerado nas bobinas de indução e na fonte de alimentação.

Uma falha ou vazamento neste sistema é um risco crítico. Qualquer potencial de contato da água com o metal fundido deve ser mitigado por meio de manutenção preventiva rigorosa, sensores de detecção de vazamento e protocolos de emergência para evitar explosões de vapor.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno de indução de canal, suas prioridades específicas determinarão quais benefícios são mais críticos para sua operação.

- Se seu foco principal é a saúde do trabalhador e a conformidade regulatória: A eliminação completa de gases de combustão (CO, NOx) e a redução de material particulado são suas justificativas mais convincentes.

- Se seu foco principal é melhorar a segurança e reduzir acidentes: A combinação de menor calor radiante, um derretimento contido e controle preciso de temperatura diminui drasticamente o risco de queimaduras e respingos.

- Se seu foco principal é a qualidade de vida operacional e a retenção de funcionários: A redução dramática do calor ambiente e do ruído cria um ambiente de trabalho muito menos exigente e mais desejável.

A adoção da tecnologia de indução de canal é um investimento estratégico em um ambiente de produção fundamentalmente mais seguro, limpo e controlado.

Tabela Resumo:

| Área de Melhoria | Como os Fornos de Indução de Canal Ajudam |

|---|---|

| Qualidade do Ar | Elimina gases de combustão (CO, NOx) e reduz partículas de óxido metálico. |

| Exposição ao Calor | Reduz significativamente o calor radiante ambiente, diminuindo os riscos de queimaduras e estresse térmico. |

| Níveis de Ruído | Opera com um zumbido baixo, substituindo os sopradores e queimadores de combustão barulhentos. |

| Controle de Processo | Fornece aquecimento eletromagnético contido e preciso para um derretimento mais limpo. |

Pronto para transformar sua fundição ou instalação de processamento de metal em uma operação mais segura, limpa e eficiente?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações industriais soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos operacionais exclusivos — seja priorizando a segurança do trabalhador, a conformidade regulatória ou o controle superior do processo.

Entre em contato conosco hoje para discutir como nossas soluções de fornos de indução podem criar um ambiente de trabalho superior para sua equipe.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem