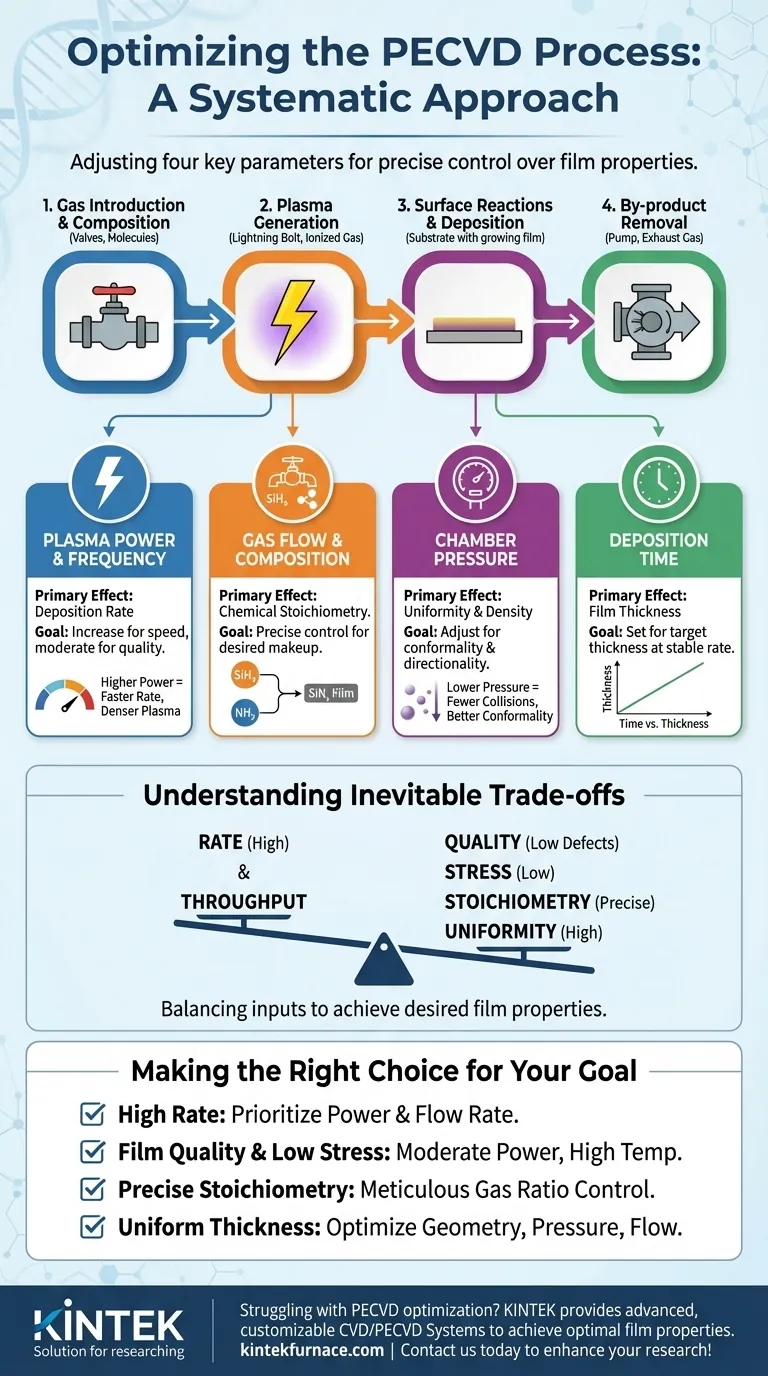

Para otimizar um processo PECVD, você deve ajustar sistematicamente quatro parâmetros principais: potência do plasma, taxas e composição do fluxo de gás, pressão da câmara e tempo de deposição. Essas variáveis controlam diretamente as espécies reativas do plasma, a taxa de crescimento do filme, a espessura final do filme e sua composição química. A otimização eficaz envolve equilibrar essas entradas para alcançar as propriedades de filme desejadas.

O cerne da otimização de PECVD não é encontrar uma configuração "perfeita", mas sim entender a relação de causa e efeito entre cada parâmetro do processo e as características do filme resultante. O controle verdadeiro vem de saber qual "botão" girar para influenciar um resultado específico.

A Fundação: Como o PECVD Cria um Filme

Para otimizar o processo, você deve primeiro entender suas etapas fundamentais. Cada parâmetro que você controla influencia direta ou indiretamente um ou mais desses estágios.

1. Introdução e Composição do Gás

O processo começa com a introdução de gases reatores (precursores) na câmara de vácuo. A razão desses gases é o principal determinante da composição química do filme final, ou estequiometria.

Por exemplo, ao depositar nitreto de silício (SiNx), a razão de silano (SiH4) para uma fonte de nitrogênio como amônia (NH3) ou óxido nitroso (N2O) controla diretamente a razão silício-nitrogênio no filme depositado.

2. Geração de Plasma

Um campo elétrico de alta frequência é aplicado ao gás, ionizando-o e criando um plasma. O plasma é uma mistura altamente reativa de íons, elétrons e espécies radicais neutras.

A potência do plasma é a variável chave aqui. Aumentar a potência aumenta a densidade do plasma, o que cria uma concentração maior de espécies reativas. Isso geralmente leva a uma taxa de deposição mais rápida.

3. Reações de Superfície e Deposição

As espécies reativas do plasma se difundem para a superfície do substrato. Lá, elas se adsorvem, reagem e se ligam para formar um filme fino sólido.

A temperatura do substrato (embora não faça parte direta da geração de plasma) é crítica nesta fase. Temperaturas mais altas fornecem mais energia para as reações de superfície e permitem que os átomos depositados se movam (mobilidade superficial), resultando frequentemente em um filme mais denso e de maior qualidade, com menor estresse interno.

4. Remoção de Subprodutos

Subprodutos gasosos das reações de superfície devem ser continuamente bombeados para fora da câmara. A pressão da câmara e as taxas de fluxo de gás são cruciais para isso.

A redução da pressão aumenta o caminho livre médio das partículas e pode tornar os íons mais direcionais, enquanto a taxa de fluxo total de gás influencia o tempo de residência das espécies reativas na câmara.

Parâmetros Chave de Otimização e Seus Efeitos

Pense na otimização como uma equação multivariável. Mudar um parâmetro geralmente tem efeitos em cascata sobre os outros e sobre o filme final.

Potência e Frequência do Plasma

Este é o seu controle principal para a taxa de deposição. Maior potência cria um plasma mais denso, gerando mais radicais e íons formadores de filme. A frequência do campo elétrico (por exemplo, RF ou micro-ondas) também influencia as características do plasma e a energia dos íons que bombardeiam o substrato.

Fluxo e Composição do Gás

Isso controla diretamente a composição química do filme. Para criar um material específico, como dióxido de silício (SiO2) ou nitreto de silício (SiNx), você deve fornecer os elementos constituintes em uma proporção precisa e estável.

Pressão da Câmara

A pressão influencia a uniformidade e a densidade do filme. Pressões mais baixas levam a menos colisões em fase gasosa, permitindo que as espécies reativas viajem em linhas mais retas até o substrato. Isso pode melhorar a conformidade (quão bem o filme cobre degraus) e a direcionalidade.

Tempo de Deposição

Esta é a variável mais simples. Para um conjunto estável e dado de condições de processo, a espessura do filme é diretamente proporcional ao tempo de deposição. Uma vez que sua taxa é estabelecida e estável, você usa o tempo para atingir sua espessura alvo.

Entendendo as Trocas Inevitáveis

A otimização para uma propriedade geralmente ocorre em detrimento de outra. Reconhecer essas trocas é a marca de um especialista.

Taxa vs. Qualidade

Buscar uma taxa de deposição muito alta, aumentando a potência do plasma ou o fluxo de gás, pode ser prejudicial. Pode levar a mais defeitos, maior incorporação de hidrogênio (o que pode afetar as propriedades eletrônicas) e aumento da tensão interna do filme.

Tensão vs. Estequiometria

Alcançar a proporção química perfeita (estequiometria) pode, às vezes, resultar em um filme com alta tensão interna. Essa tensão pode fazer com que o filme rache ou se delamine do substrato. Ajustar outros parâmetros, como temperatura ou bombardeio iônico (via potência/pressão), é frequentemente necessário para mitigar isso.

Uniformidade vs. Vazão

Altas taxas de fluxo de gás podem aumentar a vazão (throughput), mas podem levar a uma deposição não uniforme em um substrato grande. O centro da bolacha (wafer) pode ver uma concentração de gás diferente da borda, resultando em variações na espessura ou composição.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de otimização depende inteiramente de qual característica do filme é mais importante para sua aplicação.

- Se seu foco principal é uma alta taxa de deposição: Priorize o aumento da potência do plasma e da taxa de fluxo total de seus gases reatores.

- Se seu foco principal é a qualidade do filme e baixa tensão: Use potência de plasma moderada e uma temperatura de substrato relativamente alta para melhorar a mobilidade superficial e promover uma microestrutura densa.

- Se seu foco principal é a estequiometria precisa: Controle e estabilize meticulosamente a razão de fluxo de seus gases precursores, usando ferramentas de caracterização para verificar a composição do filme.

- Se seu foco principal é a espessura uniforme em toda a bolacha: Concentre-se em otimizar a geometria da câmara, a pressão e a dinâmica do fluxo de gás para garantir uma distribuição uniforme das espécies reativas.

Em última análise, a otimização de PECVD é um processo sistemático de balanceamento dessas variáveis interconectadas para alcançar um resultado de engenharia específico.

Tabela de Resumo:

| Parâmetro | Efeito Principal no Filme | Meta Chave de Otimização |

|---|---|---|

| Potência do Plasma | Taxa de Deposição | Aumentar para velocidade, moderar para qualidade |

| Fluxo e Composição do Gás | Estequiometria Química | Controle preciso para a composição de filme desejada |

| Pressão da Câmara | Uniformidade e Densidade | Ajustar para conformidade e direcionalidade |

| Tempo de Deposição | Espessura do Filme | Definir para espessura alvo em taxa estável |

| Temperatura do Substrato | Qualidade e Tensão do Filme | Mais alta para filmes mais densos e com menor tensão |

Com dificuldades na otimização de PECVD para os processos de filme fino do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar propriedades e eficiência ideais do filme. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino