Na metalurgia moderna, os fornos de tubo a vácuo são ferramentas indispensáveis para o processamento térmico de alta pureza. Eles são usados para uma ampla gama de aplicações, incluindo tratamento térmico (recozimento, têmpera), formação de materiais (sinterização, fusão) e união avançada (brasagem), criando um ambiente controlado e livre de oxigênio que previne a contaminação e melhora as propriedades finais do metal.

O valor fundamental de um forno a vácuo não é apenas a sua capacidade de aquecer materiais, mas o seu poder de controlar o ambiente em que eles são aquecidos. Ao remover gases reativos como o oxigênio, esses fornos evitam reações químicas indesejadas, permitindo a produção de materiais de maior qualidade, mais puros e mais avançados do que o possível em uma atmosfera padrão.

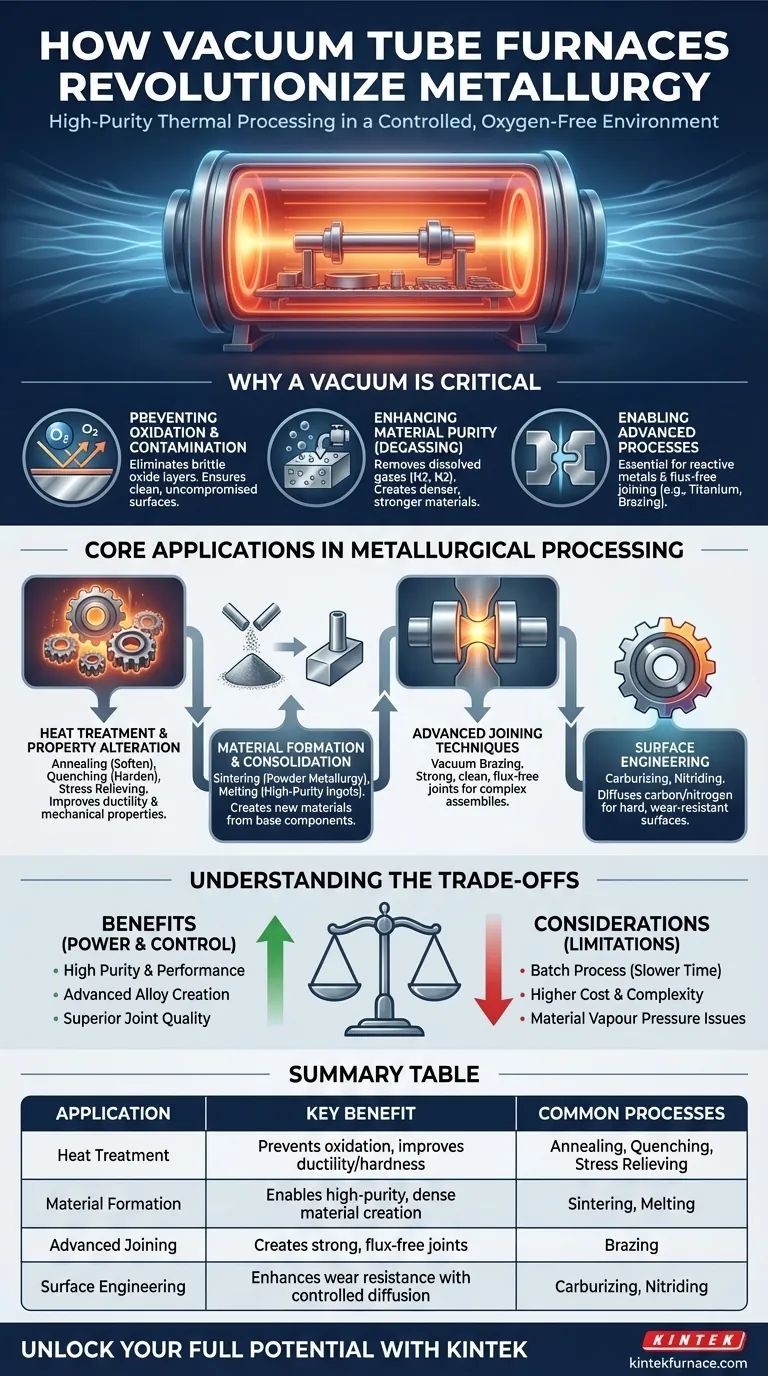

Por que o Vácuo é uma Ferramenta Metalúrgica Crítica

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto sobre a química e a microestrutura de um material durante o aquecimento. Esse controle se traduz diretamente em desempenho superior.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage agressivamente com o oxigênio do ar. Essa reação, a oxidação, forma uma camada frágil e escamosa na superfície que compromete a resistência, a condutividade e a aparência do material.

Um forno a vácuo funciona bombeando a atmosfera para fora de uma câmara selada antes que o aquecimento comece. Essa remoção de oxigênio e outros gases reativos previne a oxidação, garantindo que a superfície do metal permaneça limpa e que suas propriedades de massa não sejam comprometidas.

Aumento da Pureza do Material

Muitos metais contêm gases dissolvidos, como hidrogênio e nitrogênio, introduzidos durante a fusão e fundição iniciais. Esses gases aprisionados podem criar vazios internos e causar fragilização, reduzindo significativamente a confiabilidade do material.

O ambiente de vácuo remove ativamente esses gases dissolvidos do metal em um processo chamado desgaseificação. Esta etapa de purificação resulta em um material mais denso e robusto, com propriedades mecânicas melhoradas.

Viabilização de Processos Avançados

Certos processos metalúrgicos avançados simplesmente não são possíveis em um forno convencional. Por exemplo, a sinterização de pós metálicos reativos (como titânio) ou a brasagem de componentes eletrônicos sensíveis requerem um ambiente imaculado.

O vácuo garante que nenhuma reação indesejada ocorra, permitindo a criação bem-sucedida de ligas de alto desempenho, peças de formato quase final via metalurgia do pó e juntas fortes e livres de fluxo.

Aplicações Centrais no Processamento Metalúrgico

Fornos a vácuo são ferramentas versáteis aplicadas em várias etapas da produção e fabricação de metais. Seu uso é definido pelo resultado desejado para o material.

Tratamento Térmico e Alteração de Propriedades

Tratamento térmico é o aquecimento e resfriamento controlados de metais para alterar suas propriedades físicas e mecânicas.

Os processos chave incluem recozimento a vácuo para amaciar o metal e melhorar a ductilidade, têmpera a vácuo para endurecê-lo e alívio de tensões para remover tensões internas acumuladas durante a fabricação.

Formação e Consolidação de Materiais

Fornos a vácuo são centrais para a criação de novos materiais a partir de componentes básicos.

A sinterização a vácuo é usada para fundir pós metálicos em uma peça sólida e densa, o que é fundamental na metalurgia do pó para componentes em aeroespacial e implantes médicos. A fusão a vácuo é usada para produzir lingotes de alta pureza de ligas especiais.

Técnicas Avançadas de União

A brasagem a vácuo é um método de alta tecnologia para unir dois componentes metálicos. Um metal de enchimento com ponto de fusão mais baixo é colocado entre as peças, e todo o conjunto é aquecido em vácuo.

O vácuo garante uma superfície perfeitamente limpa, permitindo que o metal de enchimento flua e crie uma junta excepcionalmente forte, limpa e durável, sem a necessidade de fluxos químicos corrosivos.

Engenharia de Superfície

Esses fornos também possibilitam processos de endurecimento superficial, como cementação e nitretação. Nessas técnicas, o vácuo é estabelecido primeiro para limpar a peça, e então um gás rico em carbono ou nitrogênio é introduzido em quantidades precisas.

Esta atmosfera controlada permite que o carbono ou nitrogênio se difunda na superfície do aço, criando uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais resistente.

Compreendendo as Compensações

Embora poderosa, a tecnologia de forno a vácuo envolve considerações específicas que a tornam inadequada para todas as aplicações.

Tempo de Processo e Vazão

Os processos a vácuo são inerentemente processos em batelada, não contínuos. O tempo necessário para bombear a câmara até o nível de vácuo desejado antes do aquecimento e para resfriar as peças antes de abrir a câmara pode estender significativamente o tempo total do ciclo.

Isso geralmente resulta em menor vazão em comparação com sistemas de forno contínuos e a ar aberto, tornando-o mais adequado para componentes de alto valor do que para processamento em massa.

Complexidade e Custo do Equipamento

Um forno a vácuo é um sistema complexo que envolve uma câmara selada, elementos de aquecimento robustos e bombas de vácuo, selos e sistemas de controle sofisticados.

Essa complexidade leva a um maior investimento inicial, requisitos de manutenção mais intensivos e custos operacionais mais altos em comparação com fornos atmosféricos mais simples.

Limitações do Material

Certos elementos e ligas possuem uma alta pressão de vapor, o que significa que podem começar a vaporizar ou "ferver" sob vácuo em altas temperaturas.

Isso pode ser um problema se você deseja reter esses elementos em uma liga (por exemplo, zinco no latão). Esse fenômeno, conhecido como desgasificação, deve ser cuidadosamente gerenciado para evitar alterar a composição do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico apropriado depende inteiramente do material com o qual você está trabalhando e do seu objetivo final.

- Se o seu foco principal é melhorar a ductilidade e a usinabilidade: O recozimento a vácuo é o processo ideal para amaciar materiais, mantendo uma qualidade de superfície imaculada.

- Se o seu foco principal é criar peças densas e de alta resistência a partir de pós: A sinterização a vácuo previne a oxidação entre as partículas do pó, levando a uma ligação superior e propriedades mecânicas.

- Se o seu foco principal é unir componentes metálicos complexos ou reativos: A brasagem a vácuo fornece juntas excepcionalmente fortes e limpas, sem a necessidade de fluxos corrosivos.

- Se o seu foco principal é desenvolver materiais de ponta: Um forno a vácuo é essencial para pesquisar e produzir materiais reativos como ligas de titânio e superligas à base de níquel.

Dominar o processamento dentro de um vácuo destrava uma classe de materiais definida por pureza, resistência e desempenho.

Tabela de Resumo:

| Aplicação | Benefício Principal | Processos Comuns |

|---|---|---|

| Tratamento Térmico | Previne oxidação, melhora ductilidade e dureza | Recozimento, Têmpera, Alívio de Tensão |

| Formação de Material | Permite a criação de material denso e de alta pureza | Sinterização, Fusão |

| União Avançada | Cria juntas fortes e livres de fluxo | Brasagem |

| Engenharia de Superfície | Aumenta a resistência ao desgaste com difusão controlada | Cementação, Nitretação |

Desbloqueie Todo o Potencial dos Seus Processos Metalúrgicos com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se o seu foco está no tratamento térmico, sinterização, brasagem ou desenvolvimento de ligas de ponta, nossos fornos de tubo a vácuo oferecem pureza, desempenho e confiabilidade superiores.

Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e elevar seus resultados metalúrgicos! Entre em contato agora

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência