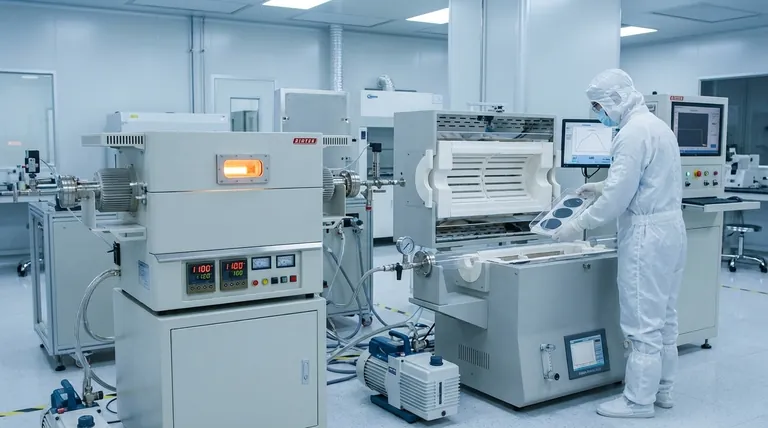

Nas indústrias eletrônica e de semicondutores, os fornos a vácuo são ferramentas indispensáveis para a fabricação de componentes de alto desempenho. Eles são usados para processos críticos como dopagem e recozimento de wafers de silício, sinterização de substratos cerâmicos e ligação por difusão de circuitos, onde um ambiente ultra-limpo e controlado é inegociável para garantir a confiabilidade e o desempenho do dispositivo.

A função principal de um forno a vácuo não é apenas fornecer calor, mas criar um ambiente quimicamente inerte. Ao remover gases reativos como o oxigênio, ele evita a contaminação e a oxidação, permitindo a fabricação de materiais com a pureza em nível atômico e a integridade estrutural precisas que a eletrônica moderna exige.

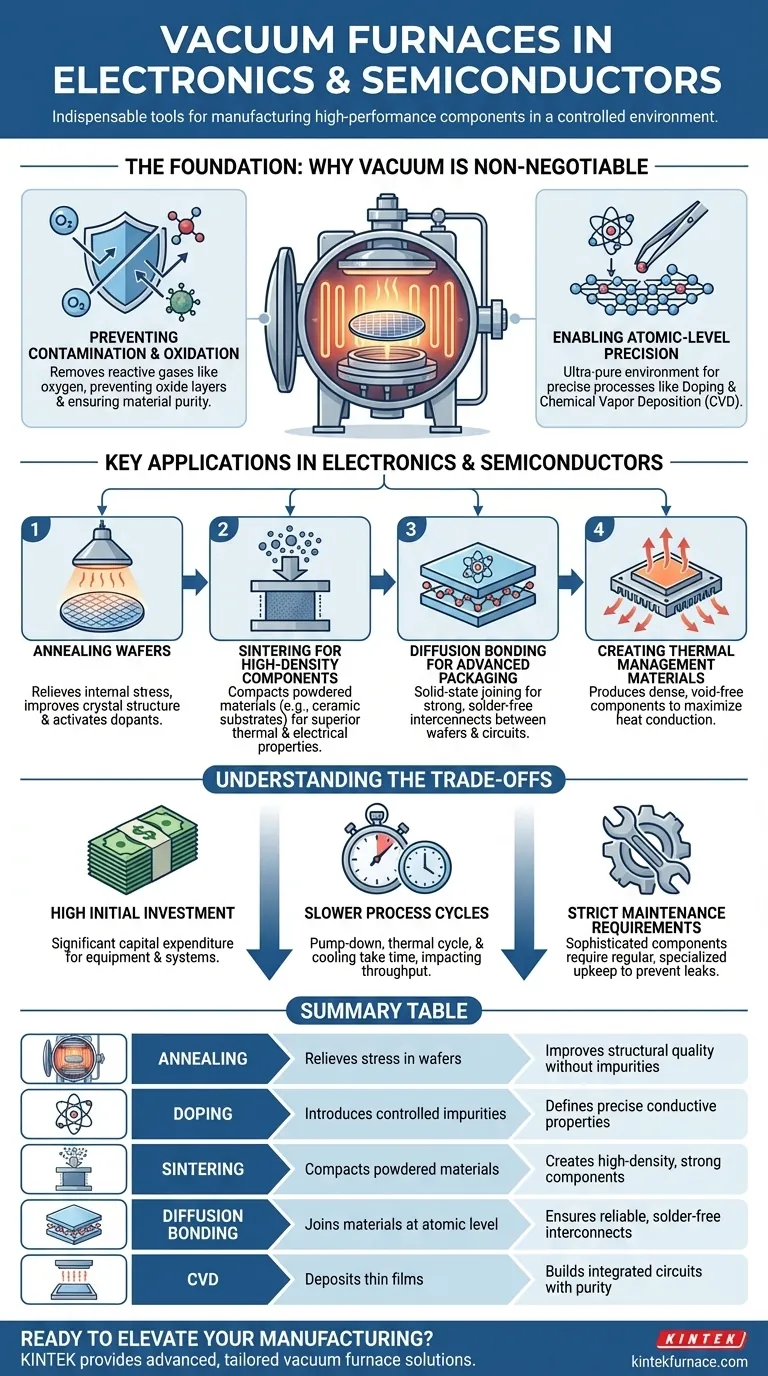

A Base: Por que o Vácuo é Inegociável

A extrema sensibilidade dos materiais semicondutores significa que mesmo impurezas ou óxidos microscópicos podem fazer com que um dispositivo falhe. Um forno a vácuo aborda diretamente esse desafio, removendo os gases atmosféricos que, de outra forma, reagiriam com os materiais em altas temperaturas de processamento.

Prevenção de Contaminação e Oxidação

Nas altas temperaturas exigidas para a fabricação, materiais como o silício são altamente reativos. Qualquer exposição ao oxigênio ou outros contaminantes atmosféricos criaria camadas de óxido indesejadas, alterando as propriedades elétricas do material.

Um ambiente a vácuo remove esses agentes reativos, criando uma tela intocada para processos como dopagem ou deposição de filmes. Isso garante que o componente final tenha a composição química exata pretendida.

Permitindo a Precisão em Nível Atômico

Processos como a dopagem envolvem a introdução intencional de impurezas controladas em um wafer de silício para definir suas propriedades condutoras. A Deposição de Vapor Químico (CVD) envolve a deposição de filmes excepcionalmente finos, como nitreto de silício ou polissilício, para construir circuitos integrados.

Ambos os processos exigem um ambiente ultra-puro para que apenas os átomos desejados sejam adicionados. Um forno a vácuo fornece essa tela limpa essencial, impedindo que moléculas estranhas interfiram na construção em escala atômica.

Aplicações Chave em Eletrônicos e Semicondutores

O ambiente controlado de um forno a vácuo é aproveitado para várias etapas de fabricação de missão crítica, desde a criação do wafer base até a embalagem do componente final.

Recozimento de Wafers

O recozimento é um processo de tratamento térmico usado para aliviar tensões internas dentro da rede cristalina do silício e para ativar dopantes. Realizar isso a vácuo garante que o processo melhore a qualidade estrutural do material sem introduzir novas impurezas ou defeitos superficiais.

Sinterização para Componentes de Alta Densidade

Sinterização é o processo de compactar materiais em pó em uma massa sólida usando calor e pressão. Em eletrônicos, prensas a quente a vácuo são usadas para criar substratos cerâmicos de alta densidade para microchips.

O vácuo é crítico para remover gases presos entre as partículas de pó. Isso resulta em um componente final mais denso, mais forte e com propriedades térmicas e elétricas superiores.

Ligação por Difusão para Embalagem Avançada

A ligação por difusão é uma técnica de união em estado sólido que liga materiais em nível atômico sem derreter ou usar solda. É usada para unir wafers e circuitos semicondutores.

Para que essa ligação se forme, as superfícies devem estar perfeitamente limpas. Um forno a vácuo remove quaisquer contaminantes da superfície, permitindo ligações diretas de alta integridade que são essenciais para a confiabilidade em eletrônicos de alto desempenho.

Criação de Materiais de Gerenciamento Térmico

Eletrônicos de alta potência geram calor significativo. Fornos a vácuo são usados para produzir componentes de gerenciamento térmico, como espalhadores de calor e isoladores. O processo a vácuo garante que esses materiais sejam altamente densos e livres de vazios, maximizando sua capacidade de conduzir o calor para longe de circuitos sensíveis.

Compreendendo os Compromissos

Embora essencial, a tecnologia de forno a vácuo apresenta complexidades e custos inerentes que devem ser considerados.

Alto Investimento Inicial

Fornos a vácuo, juntamente com suas bombas, sistemas de controle e instrumentação associados, representam um gasto de capital significativo em comparação com fornos atmosféricos padrão.

Ciclos de Processo Mais Lentos

Atingir um alto vácuo (bombeamento), executar o ciclo térmico e resfriar os componentes de maneira controlada leva significativamente mais tempo do que o processamento atmosférico. Isso pode impactar o rendimento geral da fabricação.

Requisitos de Manutenção Rigorosos

As vedações, bombas e sensores que mantêm o vácuo são componentes sofisticados que exigem manutenção regular e especializada. Qualquer vazamento pode comprometer todo o processo, tornando a manutenção vigilante crítica.

Como Aplicar Isso ao Seu Objetivo

O processo a vácuo específico que você precisa depende inteiramente do seu produto final e das propriedades do material que você pretende alcançar.

- Se o seu foco principal é a fabricação de circuitos integrados: Seus principais processos serão recozimento a vácuo, dopagem e CVD para deposição de filmes puros e uniformes em wafers de silício.

- Se o seu foco principal é a embalagem avançada de componentes: Você dependerá da ligação por difusão para interconexões fortes e sem solda e da sinterização a vácuo para substratos de alta densidade e confiáveis.

- Se o seu foco principal é a criação de componentes passivos ou estruturais: A prensagem a quente a vácuo e a sinterização são essenciais para produzir materiais como espalhadores de calor e isoladores cerâmicos com densidade e propriedades térmicas ideais.

Em última análise, dominar o ambiente controlado de um forno a vácuo é a chave para desbloquear o desempenho, a pureza e a confiabilidade exigidos pelo cenário da eletrônica moderna.

Tabela Resumo:

| Processo | Função Chave | Benefício em Eletrônicos/Semicondutores |

|---|---|---|

| Recozimento | Alivia o estresse em wafers de silício | Melhora a qualidade estrutural sem impurezas |

| Dopagem | Introduz impurezas controladas | Define propriedades condutoras precisas |

| Sinterização | Compacta materiais em pó | Cria componentes densos e fortes |

| Ligação por Difusão | Une materiais em nível atômico | Garante interconexões confiáveis e sem solda |

| CVD | Deposita filmes finos | Constrói circuitos integrados com pureza |

Pronto para elevar sua fabricação de eletrônicos e semicondutores com soluções precisas de fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo fornos de mufla, tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção exclusivas, proporcionando pureza, confiabilidade e desempenho aprimorados para seus componentes. Entre em contato hoje para discutir como nossas soluções sob medida podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas