Na fabricação de semicondutores, os fornos tubulares não são apenas aquecedores; eles são instrumentos de precisão que criam os ambientes hipercontrolados necessários para a construção de circuitos integrados. Eles são usados para alguns processos térmicos críticos: depositar filmes ultrafinos de material em wafers de silício, crescer camadas de óxido de alta pureza e introduzir ou ativar átomos para modificar precisamente as propriedades elétricas do silício.

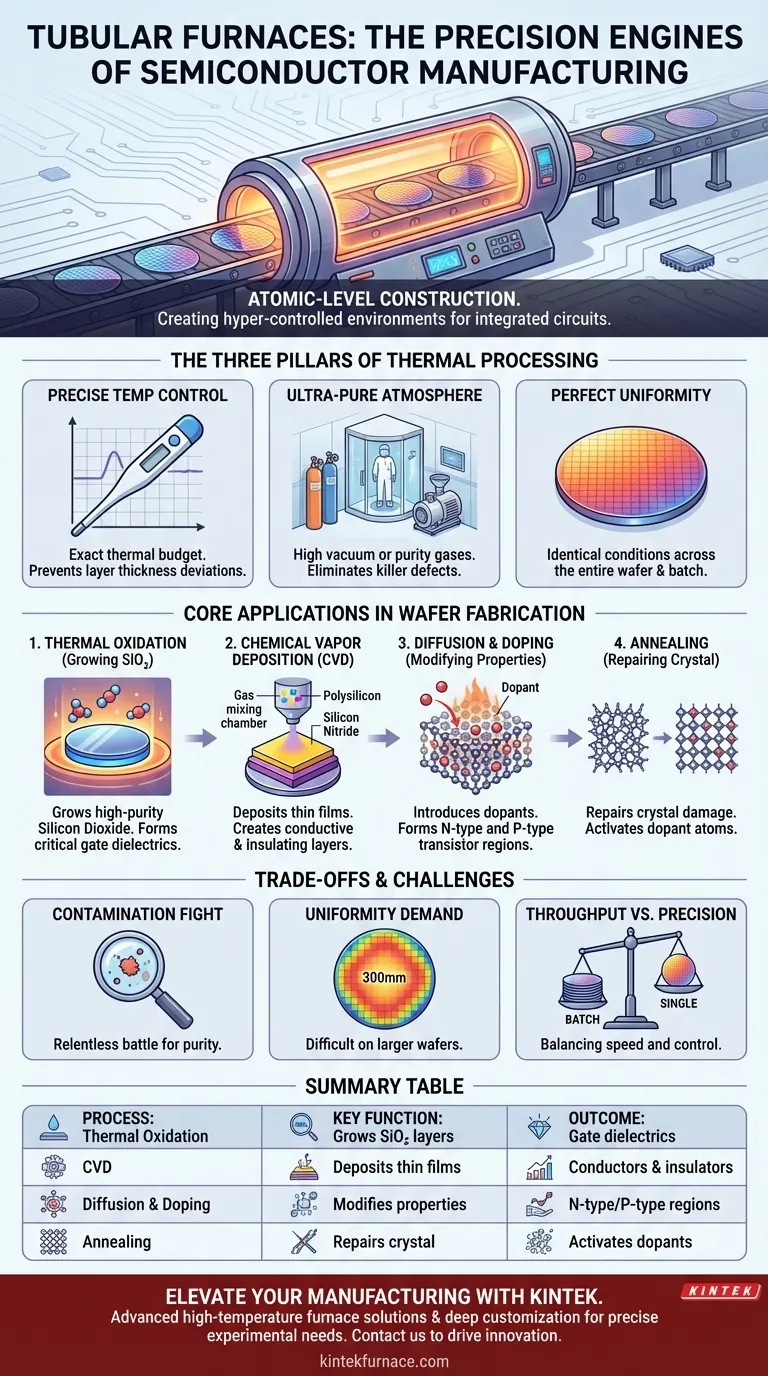

No seu cerne, a fabricação de um microchip é um processo de construção em nível atômico. Os fornos tubulares fornecem as três condições inegociáveis para este trabalho: controle de temperatura excepcionalmente preciso, uma atmosfera de processamento ultrapura e uniformidade de aquecimento perfeita em todo o wafer.

A Base: Por Que o Processamento Térmico é Crítico

O processamento térmico é uma etapa fundamental para transformar um wafer de silício em branco em um processador funcional. Os fornos fornecem a energia necessária para iniciar e controlar reações químicas e mudanças físicas específicas na superfície do wafer.

Construindo Circuitos Átomo por Átomo

Os circuitos modernos possuem características medidas em nanômetros. A criação dessas estruturas requer a deposição de camadas perfeitas de material, muitas vezes com apenas alguns átomos de espessura, e a modificação do próprio cristal de silício.

Um forno tubular fornece o orçamento térmico estável e previsível — uma combinação de temperatura e tempo — necessário para garantir que esses processos ocorram correta e repetidamente para milhões ou bilhões de transistores em um único chip.

Os Pilares: Temperatura, Pureza e Uniformidade

O controle de temperatura deve ser exato. Um desvio de apenas alguns graus pode arruinar um wafer, alterando a espessura de uma camada crescida ou a profundidade dos átomos difundidos, tornando os dispositivos finais inúteis.

A pureza é primordial. Esses fornos geralmente operam sob alto vácuo ou são preenchidos com gases específicos de ultra-alta pureza. Qualquer partícula ou molécula indesejada pode atuar como um "defeito assassino", causando um curto-circuito em um transistor e destruindo o chip.

A uniformidade garante que cada parte do wafer — e cada wafer em um lote — experimente exatamente as mesmas condições. Isso garante que um transistor na borda do wafer se comporte de forma idêntica a um no centro.

Principais Aplicações na Fabricação de Wafers

Os fornos tubulares são cavalos de batalha para várias etapas indispensáveis no fluxo de fabricação. Eles são especializados para tarefas específicas, muitas vezes referidos pelo processo que realizam, como um "forno de difusão" ou "forno CVD".

Crescimento de Dióxido de Silício de Alta Pureza (Oxidação)

O processo de oxidação térmica é usado para crescer uma camada de dióxido de silício (SiO₂) na superfície do wafer. Isso é conseguido aquecendo o wafer de silício em um ambiente contendo oxigênio puro ou vapor de água.

Este óxido crescido é um isolante elétrico excepcional, formando o "dielétrico de porta" crítico em um transistor, que controla o fluxo de corrente.

Criação de Camadas Isolantes e Condutoras (Deposição)

A Deposição Química de Vapor (CVD) é um processo onde gases reagem dentro do forno para formar um filme sólido na superfície do wafer.

Esta técnica é usada para depositar várias camadas essenciais, como polissilício, que serve como condutor para a porta do transistor, e nitreto de silício, que atua como um isolante robusto ou barreira protetora.

Modificação das Propriedades Elétricas (Difusão e Dopagem)

Para criar as regiões do tipo N e P que formam os transistores, átomos de impureza específicos (dopantes) devem ser introduzidos na rede cristalina do silício.

A difusão é um processo de alta temperatura onde os wafers são aquecidos em uma atmosfera contendo gases dopantes. O calor dá aos átomos dopantes energia suficiente para se moverem, ou difundirem, para o silício, alterando suas características elétricas em áreas específicas.

Reparo e Ativação do Cristal (Recozimento)

Após processos como a implantação iônica (onde dopantes são injetados no wafer), a estrutura cristalina do silício é danificada.

O recozimento é um processo de tratamento térmico realizado em um forno que repara esse dano cristalino. Criticamente, ele também fornece a energia necessária para "ativar" os átomos dopantes, permitindo que se integrem eletricamente na rede de silício.

Compreendendo as Trocas e Desafios

Embora essencial, o uso de fornos tubulares apresenta desafios de engenharia significativos que definem a vanguarda da fabricação de semicondutores.

A Luta Constante Contra a Contaminação

Manter a pureza é uma batalha incessante. Os tubos de quartzo usados nos fornos, os sistemas de entrega de gás e a robótica de manuseio de wafers devem estar impecavelmente limpos. Até o menor vazamento ou liberação de material pode introduzir contaminantes e devastar o rendimento do dispositivo.

A Demanda por Uniformidade Absoluta

À medida que os wafers cresceram (de 200 mm para 300 mm), garantir que a temperatura seja idêntica em uma área de superfície do tamanho de um prato de jantar tornou-se incrivelmente difícil. Elementos de aquecimento multizona sofisticados e algoritmos de controle avançados são necessários para conseguir isso.

Rendimento vs. Precisão

Os fornos em lote, que processam muitos wafers de uma vez, oferecem alto rendimento, mas tornam mais desafiador alcançar uma uniformidade perfeita para cada wafer. Os sistemas de processamento térmico rápido (RTP) de wafer único oferecem controle superior, mas com um rendimento muito menor. Os fabricantes devem constantemente equilibrar essa troca entre velocidade e precisão.

Fazendo a Escolha Certa para o Seu Objetivo

O processo específico do forno que você usa é ditado inteiramente pela camada ou característica elétrica que você está tentando criar no wafer.

- Se seu foco principal é criar um isolante de porta impecável: Você usará oxidação térmica para crescer uma camada perfeita de dióxido de silício com o mínimo de defeitos.

- Se seu foco principal é formar caminhos condutores ou máscaras rígidas: Você contará com CVD para depositar filmes como polissilício ou nitreto de silício.

- Se seu foco principal é definir o comportamento elétrico do transistor: Você usará fornos de difusão e recozimento para introduzir e ativar dopantes com extrema precisão.

Em última análise, dominar esses processos térmicos é fundamental para transformar um simples wafer de silício em um circuito integrado complexo e poderoso.

Tabela Resumo:

| Processo | Função Chave | Materiais/Resultados |

|---|---|---|

| Oxidação Térmica | Cresce camadas de dióxido de silício | Forma dielétricos de porta para transistores |

| Deposição Química de Vapor (CVD) | Deposita filmes finos | Cria camadas condutoras (polissilício) e isolantes (nitreto de silício) |

| Difusão e Dopagem | Modifica propriedades elétricas | Introduz dopantes para formar regiões tipo N e P |

| Recozimento | Repara danos cristalinos | Ativa dopantes e restaura a integridade da rede de silício |

Eleve sua fabricação de semicondutores com as avançadas soluções de forno de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos fornos tubulares e outros sistemas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, aumentando o rendimento e o desempenho em processos térmicos como oxidação, deposição e dopagem. Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas