Em resumo, os fornos de porcelana são ferramentas indispensáveis para a fabricação de materiais refratários resistentes ao calor e materiais altamente especializados, como cerâmicas avançadas e componentes de bateria. Eles conseguem isso fornecendo os ambientes de alta temperatura precisamente controlados necessários para queimar, sinterizar ou alterar quimicamente as matérias-primas em um produto final de alto desempenho.

O termo "forno de porcelana" frequentemente serve como uma categoria geral para uma gama de fornos de alta temperatura. Seu verdadeiro valor na ciência de materiais moderna reside não apenas em atingir altas temperaturas, mas em sua capacidade de controlar precisamente a atmosfera — desde um vácuo puro até um gás específico — para determinar as propriedades finais do material que está sendo criado.

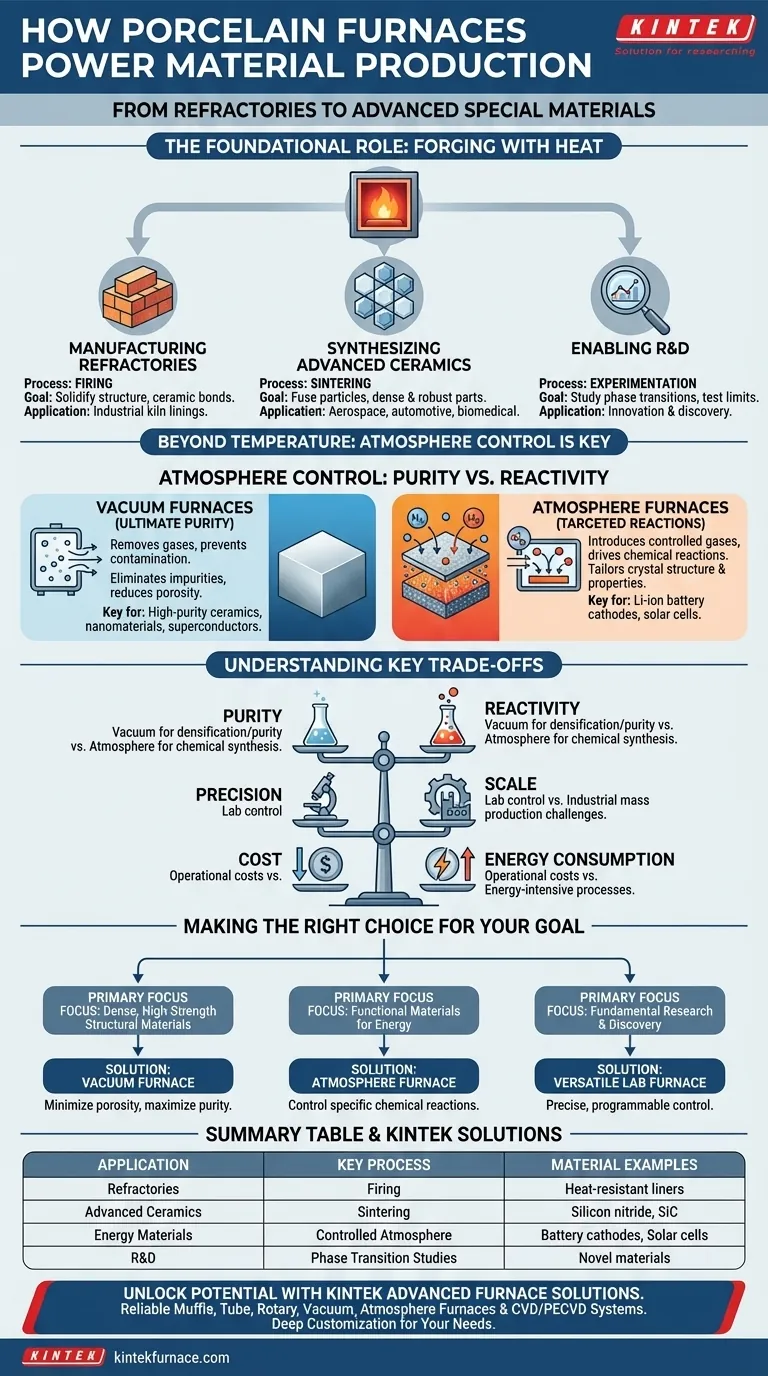

O Papel Fundamental: Forjando Materiais com Calor

Em sua essência, um forno de alta temperatura é uma ferramenta para iniciar mudanças físicas e químicas que só são possíveis com intensa energia térmica. Essa capacidade fundamental é aplicada em uma ampla gama de produção de materiais.

Fabricação de Refratários

Refratários são materiais projetados para suportar temperaturas extremas sem degradação, tornando-os essenciais para o revestimento de fornos industriais, reatores e fornalhas. Um forno de porcelana é usado para queimar esses materiais, solidificando sua estrutura e criando as ligações cerâmicas que lhes conferem sua excepcional estabilidade térmica.

Sintetizando Cerâmicas Avançadas

Materiais como nitreto de silício (Si₃N₄) e carboneto de silício (SiC) são usados em aplicações exigentes aeroespaciais, automotivas e biomédicas. Os fornos permitem sua produção através de um processo chamado sinterização, que funde partículas finas sob calor para criar uma peça final densa, não porosa e mecanicamente robusta.

Viabilizando Pesquisa e Desenvolvimento

Para universidades e institutos de pesquisa, esses fornos são os cavalos de batalha da ciência dos materiais. Eles permitem que os pesquisadores experimentem novas composições, estudem transições de fase em altas temperaturas e testem os limites de desempenho de novos materiais, impulsionando a inovação em todas as indústrias.

Além da Temperatura: A Importância do Controle da Atmosfera

Os avanços mais significativos na produção de materiais vêm de fornos especializados que fazem mais do que apenas gerar calor. Controlar o ambiente gasoso dentro do forno é crítico para criar materiais com propriedades específicas e projetadas.

Fornos a Vácuo para Pureza Máxima

Um forno a vácuo remove o ar e outros gases da câmara durante o aquecimento. Isso previne a contaminação e a oxidação indesejada, o que é crucial para a produção de materiais de alta pureza como cerâmicas avançadas, nanomateriais e supercondutores.

Ao eliminar impurezas e bolsas de gás, a sinterização a vácuo ajuda os materiais a atingir uma densidade quase teórica. Isso reduz a porosidade, o que aumenta drasticamente a força, dureza e resistência térmica de um material.

Fornos de Atmosfera para Reações Direcionadas

Em contraste com o vácuo, um forno de atmosfera permite a introdução de gases específicos e controlados. Isso é usado para impulsionar intencionalmente reações químicas desejadas.

Por exemplo, na produção de cátodos de bateria de íon-lítio, uma atmosfera específica pode ajudar a formar a estrutura cristalina ideal para alto desempenho eletroquímico. Da mesma forma, na fabricação de células solares, processos como a dopagem de wafers de silício são realizados em uma atmosfera controlada para melhorar sua eficiência fotoelétrica.

Compreendendo os Principais Compromissos

Escolher a tecnologia de forno certa envolve equilibrar prioridades concorrentes. A decisão impacta diretamente as propriedades do material final e a eficiência do processo.

Pureza vs. Reatividade

O principal compromisso é entre o vácuo e uma atmosfera controlada. Um ambiente a vácuo é ideal quando o objetivo é a densificação e a pureza, prevenindo qualquer interação com elementos externos. Um ambiente de atmosfera é escolhido quando uma reação química específica é parte necessária da síntese do material.

Precisão vs. Escala

Fornos em escala laboratorial oferecem controle excepcional sobre gradientes de temperatura e condições atmosféricas, o que é perfeito para pesquisa e desenvolvimento de novos materiais. No entanto, traduzir essas condições precisas para fornos de escala industrial para produção em massa pode ser um desafio de engenharia significativo, muitas vezes exigindo compromissos na uniformidade.

Custo e Consumo de Energia

Fornos de alta temperatura consomem muita energia. Processos que exigem temperaturas extremas, longas durações ou controle complexo da atmosfera vêm com custos operacionais significativos. Essa realidade econômica é um fator crítico tanto na pesquisa quanto na produção industrial.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de processo de forno que você usa é determinado inteiramente pelas características desejadas do seu material final.

- Se o seu foco principal é criar materiais estruturais densos e de alta resistência: Um forno a vácuo é essencial para minimizar a porosidade e maximizar a pureza para alcançar propriedades mecânicas superiores.

- Se o seu foco principal é sintetizar materiais funcionais para aplicações energéticas: Um forno de atmosfera é necessário para controlar as reações químicas específicas que criam as propriedades ativas do material.

- Se o seu foco principal é pesquisa fundamental e descoberta de materiais: Um forno de laboratório versátil com controle preciso e programável sobre temperatura e atmosfera é a chave para explorar novas possibilidades.

Em última análise, esses fornos são os instrumentos críticos que nos permitem transformar elementos básicos nos materiais avançados que definem a tecnologia moderna.

Tabela Resumo:

| Aplicação | Processo Chave | Exemplos de Materiais |

|---|---|---|

| Refratários | Queima | Revestimentos resistentes ao calor |

| Cerâmicas Avançadas | Sinterização | Nitreto de silício, Carboneto de silício |

| Materiais Energéticos | Reações em atmosfera controlada | Cátodos de bateria de íon-lítio, Células solares |

| Pesquisa & Desenvolvimento | Estudos de transição de fase | Novos materiais para aeroespacial, biomédica |

Desbloqueie todo o potencial da sua produção de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Entre em contato hoje para discutir como podemos apoiar seus projetos com tecnologia de fornos sob medida!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza