Em resumo, os fornos de caixa modernos são controlados por sistemas digitais sofisticados. Esses controladores usam feedback de sensores de temperatura para regular com precisão a potência enviada aos elementos de aquecimento, garantindo que a câmara do forno atinja e mantenha a temperatura desejada com precisão notável.

A transição do controle manual para o digital é o avanço mais importante na tecnologia moderna de fornos. Não se trata apenas de conveniência; trata-se de permitir um processamento térmico repetível, altamente preciso e energeticamente eficiente que era anteriormente inatingível.

O Núcleo do Controle Moderno de Fornos

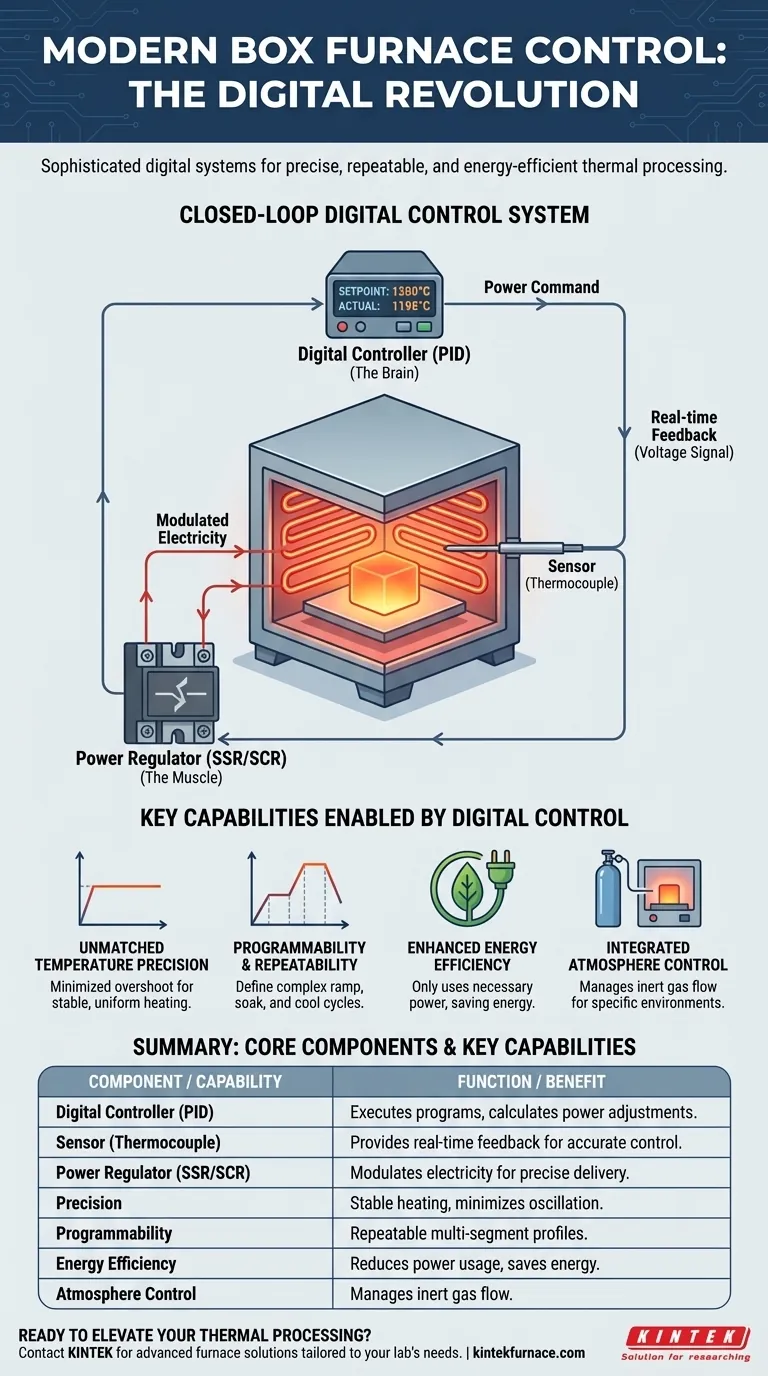

No coração de cada forno de caixa moderno existe um sistema de controle digital de malha fechada. Este sistema consiste em três componentes críticos que trabalham em conjunto para gerenciar o processo de aquecimento automaticamente.

O Controlador Digital (O Cérebro)

O componente central é um controlador baseado em microprocessador, frequentemente um controlador PID (Proporcional-Integral-Derivativo). Este é o cérebro que executa o programa de aquecimento.

Ele compara continuamente a temperatura real do forno com a temperatura desejada (o ponto de ajuste) e calcula a quantidade precisa de energia necessária para fechar essa lacuna sem ultrapassar o alvo.

O Sensor (Os Nervos)

Para conhecer a temperatura real, o controlador depende de um sensor, tipicamente um termopar. O termopar é colocado dentro da câmara do forno e gera uma pequena tensão que corresponde diretamente à temperatura da câmara.

Este feedback em tempo real é o "sinal nervoso" enviado de volta ao controlador, permitindo-lhe fazer ajustes constantes e inteligentes.

O Regulador de Potência (O Músculo)

Os comandos do controlador são executados por um dispositivo de regulação de potência, como um Relé de Estado Sólido (SSR) ou um Retificador Controlado por Silício (SCR).

Em vez de simplesmente ligar ou desligar os elementos de aquecimento, esses dispositivos modulam o fluxo de eletricidade. Eles agem como uma válvula altamente precisa, entregando apenas a energia necessária aos elementos para se aproximar suavemente e manter a temperatura definida.

Principais Capacidades Habilitadas pelo Controle Digital

Este sistema automatizado e inteligente oferece benefícios que vão muito além de apenas manter uma única temperatura.

Precisão de Temperatura Inigualável

Os algoritmos PID se destacam na minimização do overshoot e da oscilação de temperatura. Isso resulta em um aquecimento extremamente estável e uniforme, o que é crucial para materiais e processos sensíveis.

Programabilidade e Repetibilidade

A maioria dos controladores digitais permite que os usuários programem perfis de aquecimento complexos e de múltiplos segmentos. Você pode definir taxas de rampa específicas (quão rápido aquecer), períodos de imersão (por quanto tempo manter uma temperatura) e etapas de resfriamento.

Uma vez que um programa é salvo, ele pode ser executado identicamente todas as vezes, eliminando erros humanos e garantindo a repetibilidade do processo.

Eficiência Energética Aprimorada

Ao modular precisamente a potência, o forno usa apenas a energia de que necessita. Durante um período de "manutenção" ou "imersão", o controlador pode usar apenas uma pequena fração da potência máxima do forno para manter a temperatura, resultando em economias de energia significativas.

Controle de Atmosfera Integrado

Para aplicações que exigem um ambiente inerte, muitos controladores modernos podem gerenciar mais do que apenas o calor. Eles podem ser integrados a sistemas de fluxo de gás para purgar automaticamente a câmara com gases como argônio ou nitrogênio em pontos específicos do ciclo de aquecimento.

Entendendo os Contras

Embora o controle digital seja um enorme salto adiante, é importante entender as considerações práticas.

Complexidade vs. Funcionalidade

Um forno com um controlador simples de ponto de ajuste único é muito fácil de usar. Um controlador totalmente programável e com múltiplos gases é muito mais poderoso, mas tem uma curva de aprendizado mais acentuada para os operadores.

A Importância da Calibração

Sistemas digitais são confiáveis, mas os sensores físicos não estão imunes ao desgaste. Termopares podem desviar ou degradar com o tempo, especialmente em temperaturas muito altas. Verificações ou calibrações regulares são essenciais para garantir que o controlador esteja agindo com base em informações precisas.

Registro de Dados e Conectividade

Recursos avançados como monitoramento remoto, registro de dados de processo para controle de qualidade e integração de rede estão se tornando cada vez mais comuns. No entanto, estes são frequentemente upgrades opcionais que aumentam o custo e a complexidade da unidade.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema de controle ideal depende inteiramente de sua aplicação e requisitos específicos.

- Se seu foco principal for tratamento térmico simples ou secagem: Um controlador digital básico com uma função PID confiável e um display claro é perfeitamente suficiente.

- Se seu foco principal for síntese complexa de materiais ou cerâmicas avançadas: Você precisará de um controlador totalmente programável capaz de armazenar múltiplas receitas de múltiplos segmentos.

- Se seu foco principal for processar materiais sensíveis ao oxigênio: Um sistema de controle com gerenciamento de atmosfera integrado e intertravamentos de segurança é inegociável.

Em última análise, entender o sistema de controle do seu forno é a chave para dominar seu processo térmico e alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Componente | Função | Principais Características |

|---|---|---|

| Controlador Digital (PID) | Executa programas de aquecimento | Compara o ponto de ajuste com a temperatura real, calcula ajustes de potência |

| Sensor (Termopar) | Mede a temperatura do forno | Fornece feedback em tempo real para controle preciso |

| Regulador de Potência (SSR/SCR) | Modula a eletricidade para os elementos de aquecimento | Permite entrega de potência precisa, reduz overshoot |

| Principais Capacidades | Benefícios | Exemplos |

| Precisão de Temperatura | Aquecimento estável e uniforme | Minimiza oscilação para materiais sensíveis |

| Programabilidade | Perfis repetíveis de múltiplos segmentos | Taxas de rampa, períodos de imersão, etapas de resfriamento |

| Eficiência Energética | Reduz o consumo de energia | Economiza energia durante períodos de manutenção |

| Controle de Atmosfera | Gerencia o fluxo de gás inerte | Integra-se com sistemas de gás para ciclos específicos |

Pronto para elevar seu processamento térmico com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por profundas capacidades de personalização para atender a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos com controle de precisão podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas