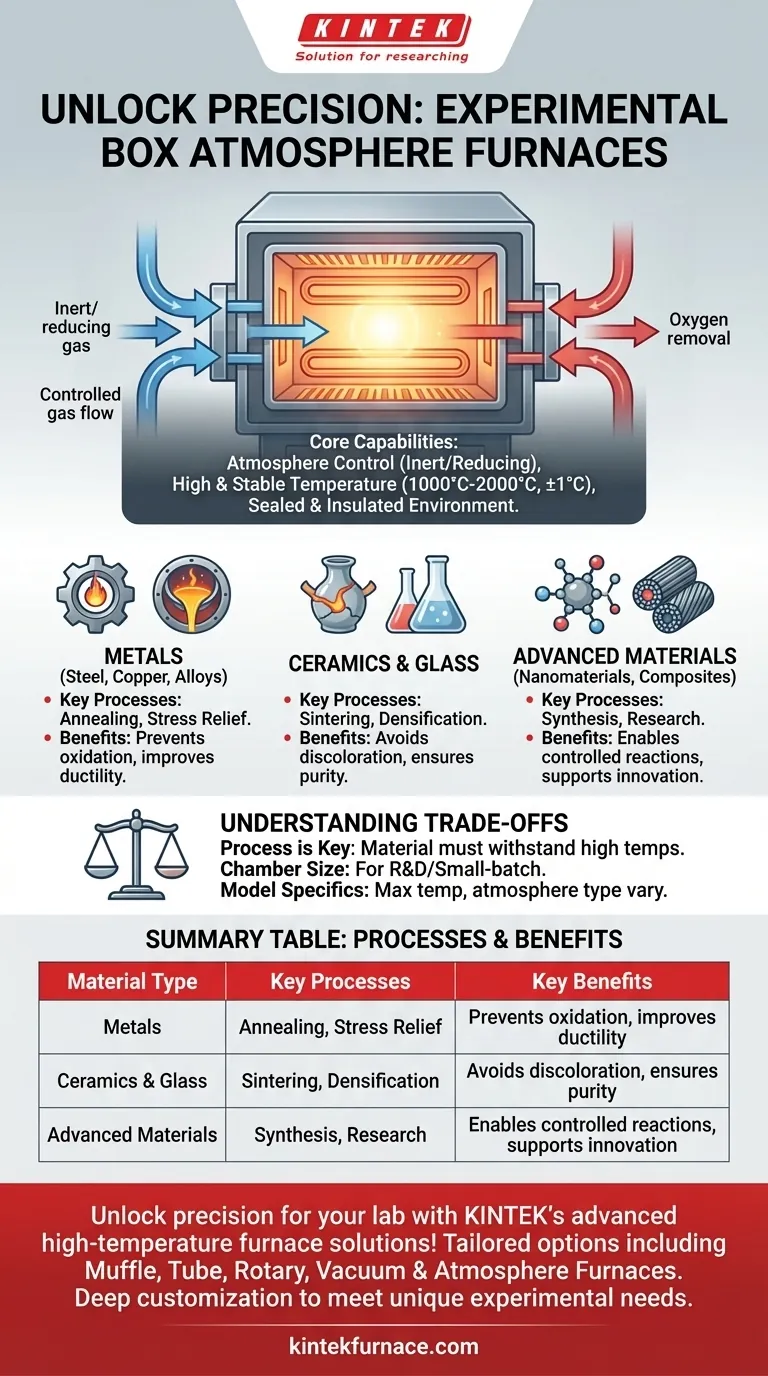

Em resumo, o forno de atmosfera tipo caixa experimental é projetado para uma gama versátil de materiais que exigem processamento em alta temperatura dentro de um ambiente controlado e não oxidante. Isso inclui metais como aço, cobre e ligas de alumínio; cerâmicas técnicas e vidro; e materiais avançados como nanomateriais e compósitos.

A adequação de um forno de atmosfera tipo caixa é determinada menos pelo material em si e mais pelo processo. É a escolha ideal para qualquer material que necessite de tratamento térmico preciso em altas temperaturas sem reagir com o oxigênio.

O Que Torna um Material Adequado? As Capacidades Essenciais

O valor do forno advém da sua capacidade de criar um ambiente altamente específico e repetível. Isso é alcançado através de três funções centrais que determinam diretamente quais materiais e processos são compatíveis.

O Poder do Controle de Atmosfera

Um forno de atmosfera tipo caixa permite substituir o ar ambiente por um gás específico, criando uma atmosfera inerte ou redutora.

Isto é fundamental para materiais que, de outra forma, oxidariam (enferrujariam ou manchariam) em altas temperaturas. Ao remover o oxigênio, o forno protege a superfície e as propriedades internas do material.

Regulamentação de Temperatura Alta e Estável

Estes fornos operam em temperaturas muito elevadas, frequentemente de 1000°C a 2000°C, com estabilidade excepcional. Modelos avançados podem manter uma temperatura definida com uma precisão de ±1°C.

Essa estabilidade é essencial para processos térmicos sensíveis, como recozimento de metais para aliviar tensões ou sinterização de pós cerâmicos em uma massa sólida, onde pequenas variações de temperatura podem arruinar o resultado.

Um Ambiente Selado e Isolado

A câmara do forno é selada para evitar que a atmosfera controlada escape ou que o ar externo entre. O isolamento de alto desempenho, tipicamente feito de fibras de cerâmica ou silicato de alumínio, garante perda mínima de calor. Isso proporciona eficiência energética e ajuda a manter a estabilidade extrema de temperatura exigida para experimentos confiáveis.

Aplicações Comuns por Tipo de Material

Compreender como as capacidades do forno são aplicadas a classes de materiais específicas esclarece seu propósito.

Para Metais (Aço, Cobre, Ligas de Alumínio)

A aplicação mais comum para metais é o recozimento. Aquecer um metal em uma atmosfera inerte remove tensões internas introduzidas durante a fabricação, tornando o metal mais macio e dúctil sem criar uma camada de casca de óxido.

Este processo é vital para preparar metais para conformação posterior ou para atingir suas propriedades mecânicas finais desejadas.

Para Cerâmicas e Vidro

Na fabricação de cerâmicas, os fornos de atmosfera são usados para sinterização. Este processo envolve aquecer o pó cerâmico compactado a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se unam e formem um objeto sólido e denso.

Tanto para cerâmicas quanto para vidro, uma atmosfera controlada previne reações químicas indesejadas que poderiam descolorir o material ou introduzir impurezas.

Para Pesquisa de Novos Materiais (Nanomateriais, Compósitos)

Para cientistas e engenheiros, o forno é uma ferramenta de pesquisa crítica. Seu controle preciso sobre a temperatura e a atmosfera o torna ideal para sintetizar novos materiais.

Os pesquisadores podem estudar como os materiais se comportam sob condições extremas ou criar compósitos e nanomateriais inovadores que seriam impossíveis de produzir em um ambiente de ar normal.

Compreendendo as Compensações e Limitações

Embora versátil, o forno de atmosfera tipo caixa é uma ferramenta especializada. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É Sobre o Processo, Não Apenas Sobre o Material

Um material só é adequado se o processo que ele exige corresponder às capacidades do forno. Materiais que não suportam altas temperaturas ou que possam reagir com o isolamento interno do forno não são apropriados.

O Tamanho da Câmara Determina a Vazão (Throughput)

Estes são fornos do "tipo caixa", geralmente projetados para uso experimental, P&D ou produção em pequenos lotes. O tamanho da câmara limita o volume de material que pode ser processado de cada vez, tornando-os inadequados para a fabricação industrial em grande escala.

As Especificações do Modelo Importam Mais

Não existe um único forno para todas as tarefas. A temperatura máxima, os tipos de gases atmosféricos suportados e as dimensões da câmara variam significativamente entre os modelos. Um forno projetado para recozimento de metal a 1200°C não pode ser usado para sinterização de cerâmica a 1700°C.

Fazendo a Escolha Certa para Sua Aplicação

Selecione um forno com base nos requisitos específicos do seu processo térmico.

- Se o seu foco principal for o tratamento térmico de metais: Certifique-se de que o controle de atmosfera do forno (gás inerte ou redutor) e a faixa de temperatura sejam apropriados para prevenir a oxidação e alcançar as propriedades desejadas para sua liga específica.

- Se o seu foco principal for o processamento de cerâmica ou vidro: Confirme se a temperatura máxima e a estabilidade do forno (por exemplo, ±1°C) atendem aos requisitos precisos para sinterização, densificação ou recozimento.

- Se o seu foco principal for a pesquisa de novos materiais: Priorize um modelo com opções de atmosfera flexíveis e programação de temperatura precisa para acomodar as necessidades diversas e em evolução de seus experimentos.

Em última análise, a adequação do forno é definida não apenas pelo material, mas pelo processo de alta temperatura preciso que você precisa realizar.

Tabela de Resumo:

| Tipo de Material | Processos Chave | Benefícios Principais |

|---|---|---|

| Metais (ex: aço, cobre, ligas de alumínio) | Recozimento, alívio de tensões | Previne oxidação, melhora a ductilidade |

| Cerâmicas e Vidro | Sinterização, densificação | Evita descoloração, garante pureza |

| Materiais Avançados (ex: nanomateriais, compósitos) | Síntese, pesquisa | Permite reações controladas, apoia a inovação |

Desbloqueie a precisão para seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas — seja para metais, cerâmicas ou nanomateriais. Entre em contato conosco hoje para aprimorar seus processos e obter resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial