Você executou o ciclo de destilação pela quinta vez. O material é uma liga de alto valor, o vácuo está estável e o perfil de temperatura parece perfeito. No entanto, a análise retorna e os níveis de pureza estão fora de controle - longe da meta de 99,99%. Você passa dias recalibrando, ajustando as taxas de aquecimento e questionando cada etapa do seu processo, mas os resultados permanecem teimosamente inconsistentes. Se este cenário parece frustrantemente familiar, você não está sozinho.

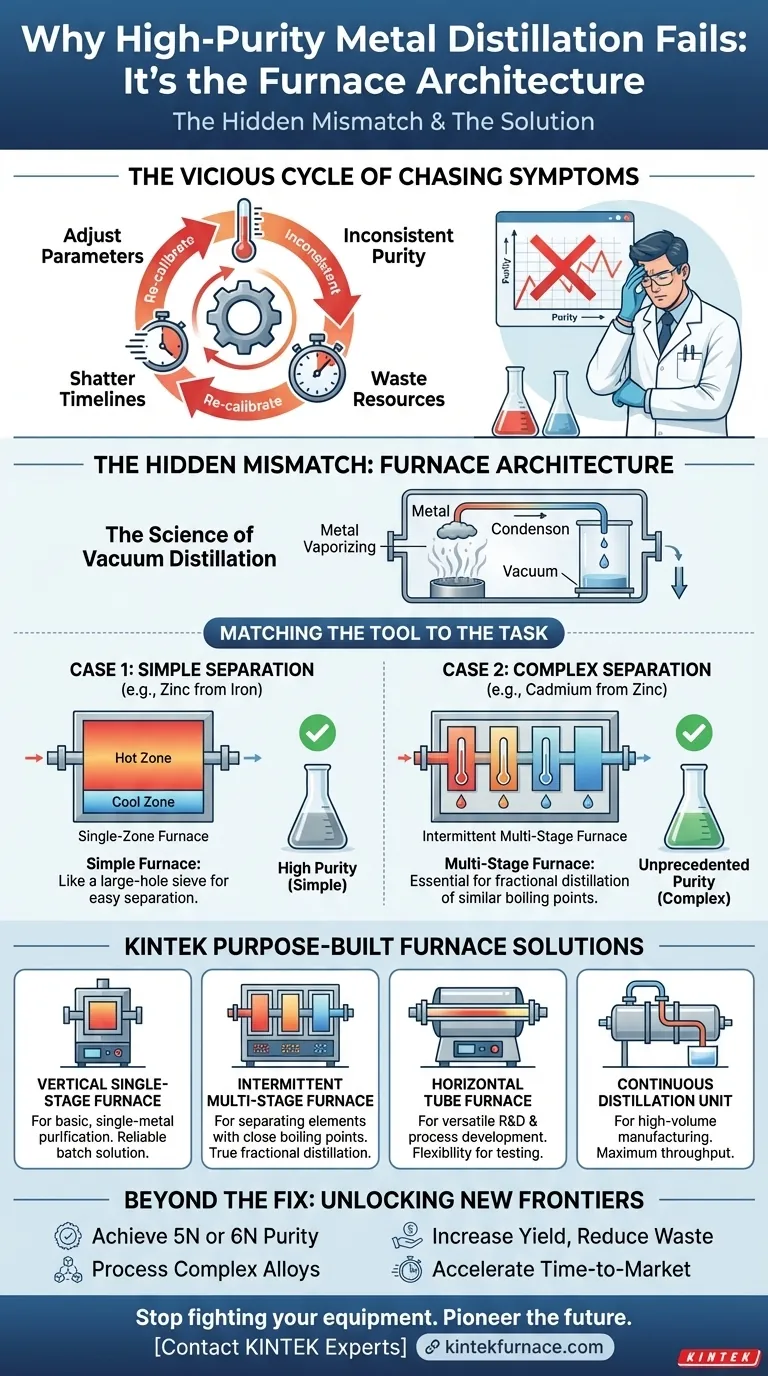

O Ciclo Vicioso de Perseguir Sintomas

Muitos laboratórios e instalações de produção ficam presos em um loop caro ao tentar purificar metais por destilação a vácuo. A resposta típica para resultados ruins é ajustar os parâmetros operacionais:

- "Vamos aumentar o tempo de permanência na temperatura de pico."

- "Talvez um vácuo mais profundo extraia mais impurezas."

- "Vamos tentar uma rampa de resfriamento mais lenta."

Embora esses ajustes possam produzir melhorias marginais, raramente resolvem o problema subjacente. Isso leva a consequências comerciais significativas: cronogramas de projetos são quebrados, matérias-primas caras são desperdiçadas e a P&D para produtos de próxima geração para de avançar. A equipe perde a confiança e o objetivo de produzir materiais com resistência mecânica, ductilidade ou propriedades elétricas superiores permanece fora de alcance. A questão central não está sendo abordada porque todos estão olhando no lugar errado.

A Combinação Oculta: Por Que a Arquitetura do Forno é a Verdadeira Culpada

O ponto de virada ocorre quando paramos de perguntar: "Minhas configurações estão corretas?" e começamos a perguntar: "Meu equipamento está certo para o trabalho?"

A razão fundamental pela qual a maioria dos esforços de destilação falha é uma incompatibilidade entre a tarefa de purificação e o design físico do forno, ou arquitetura. Você pode ter o controlador mais avançado e a bomba de vácuo mais potente, mas se o forno não for construído para seu desafio de separação específico, você estará sempre lutando uma batalha perdida.

A ciência é simples. A destilação a vácuo funciona aquecendo os metais até que eles vaporizem e, em seguida, condensando esse vapor em outro lugar, deixando as impurezas para trás. No entanto, diferentes tarefas de purificação exigem configurações físicas fundamentalmente diferentes.

Caso 1: Separação Simples vs. Complexa

Imagine que você está separando um metal primário de uma impureza com um ponto de ebulição muito diferente (por exemplo, separando zinco de ferro). Um forno simples com uma única zona quente e uma única zona de condensação fria é perfeitamente adequado. É como usar uma peneira de buracos grandes para separar pedras de areia.

Mas e se você precisar separar dois metais com pontos de ebulição muito semelhantes (por exemplo, cádmio de zinco)? Isso é chamado de destilação fracionada. Ajustar a temperatura em um forno de zona única nunca funcionará. É como tentar separar areia fina de açúcar com a mesma peneira - impossível. Para isso, você precisa de um forno com múltiplas zonas de condensação distintas, cada uma mantida em uma temperatura precisa e diferente. Essa arquitetura de múltiplos estágios permite que os diferentes vapores de metal se condensem seletivamente, alcançando uma separação limpa.

Caso 2: Escala de Laboratório vs. Escala de Produção

Da mesma forma, um forno projetado para trabalho em lote de alta precisão em P&D é arquitetonicamente diferente de um construído para produção industrial de alto volume. Um forno em lote, mesmo um grande, não pode fornecer a eficiência de uma unidade de destilação contínua projetada especificamente com sistemas de alimentação e descarga que operam sem quebrar o vácuo.

As "correções" comuns falham porque estão tentando mudar o software (os parâmetros do processo) quando o problema está no hardware (o design do forno).

Combinando a Ferramenta com a Tarefa: O Princípio de Fornos Construídos para Fins Específicos

Para obter resultados consistentes e de alta pureza, você deve ir além de pensar em um forno como apenas uma caixa quente. Você precisa vê-lo como um instrumento construído para fins específicos, onde a arquitetura permite diretamente o resultado metalúrgico desejado.

É precisamente aqui que um profundo entendimento da engenharia de fornos se torna crítico. A solução não é comprar um forno com a classificação de temperatura mais alta; é adquirir um forno arquitetado para seu objetivo específico:

- Para purificação básica de metal único: Um Forno Vertical de Estágio Único fornece uma solução em lote confiável e econômica.

- Para separar múltiplos elementos com pontos de ebulição próximos: Um Forno Intermitente de Múltiplos Estágios com suas zonas de temperatura distintas é a única maneira de realizar destilação fracionada verdadeira de forma eficaz.

- Para P&D versátil e desenvolvimento de processos: Um Forno de Tubo Horizontal oferece a flexibilidade para testar diferentes condições e atmosferas em menor escala.

- Para fabricação de alto volume: Uma Unidade de Destilação Contínua é projetada para máxima produtividade e operação ininterrupta.

É aqui que a experiência da KINTEK transforma desafios em soluções. Não vendemos apenas produtos de um catálogo; aproveitamos nossa profunda P&D e capacidades de fabricação interna para entregar soluções de fornos que são precisamente adaptadas ao seu processo. Nossa profunda capacidade de personalização significa que podemos projetar e construir o sistema exato de múltiplos estágios, contínuo ou de atmosfera especializada que seu desafio de purificação exclusivo exige. Fornecemos a ferramenta certa para o trabalho, projetada do zero com base nos princípios do seu processo.

Além da Correção: Desbloqueando Novas Fronteiras de Materiais

Quando seu forno não é mais um obstáculo, mas um facilitador, tudo muda. A luta para atingir a pureza de base se transforma em uma exploração do que é possível.

Com uma arquitetura construída para suas necessidades, você pode:

- Alcançar níveis de pureza sem precedentes (por exemplo, 5N ou 6N), desbloqueando propriedades de materiais novas para aplicações de ponta em semicondutores, aeroespacial e dispositivos médicos.

- Processar com confiança ligas complexas que antes eram muito difíceis de separar, abrindo novos caminhos para pesquisa e desenvolvimento de produtos.

- Aumentar drasticamente o rendimento e reduzir o desperdício, melhorando a viabilidade econômica de toda a sua operação.

- Acelerar seu tempo de chegada ao mercado, passando de P&D bem-sucedida para produção escalável com um caminho tecnológico claro e confiável.

Pare de deixar uma incompatibilidade fundamental de equipamento ditar os limites do seu sucesso. Ao alinhar a arquitetura do seu forno com seus objetivos científicos, você passa de lutar contra seu equipamento para ser pioneiro no futuro dos materiais avançados.

Seus desafios de purificação de materiais são únicos, e sua solução de forno também deveria ser. Se você está pronto para ir além de ajustes incrementais e resolver seus problemas de destilação em sua essência, nossa equipe de especialistas está aqui para ajudar a projetar a solução térmica precisa que seu projeto exige. Entre em Contato com Nossos Especialistas para discutir como um forno construído para fins específicos pode desbloquear a próxima etapa da sua inovação.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

Artigos relacionados

- Seu Forno Não é Apenas um Aquecedor: Por Que Equipamentos "Bons o Suficiente" Estão Sabotando Sua Pesquisa de Materiais Avançados

- Por que o seu forno tubular está a falhar as suas experiências (e não é a temperatura)

- Dominando o Vazio: Como Fornos Tubulares Projetam Resultados Previsíveis

- Dominando o Microambiente: A Arte e a Ciência do Forno Tubular de Laboratório

- A Física das Ferramentas Inadequadas: Por Que um Forno Tubular Não Serve para Águas Residuais