Na sinterização a vácuo, a redução da contaminação é o fator mais crítico para alcançar um produto final de alta qualidade. Ao remover gases reativos do ambiente do forno, você evita reações químicas indesejadas que introduzem defeitos, enfraquecem o material e, em última análise, comprometem a integridade estrutural da peça sinterizada.

O propósito principal de usar um vácuo é criar um ambiente inerte. Isso garante que as únicas ligações formadas durante o aquecimento sejam entre as próprias partículas metálicas, permitindo que a peça atinja sua densidade teórica máxima, resistência e pureza.

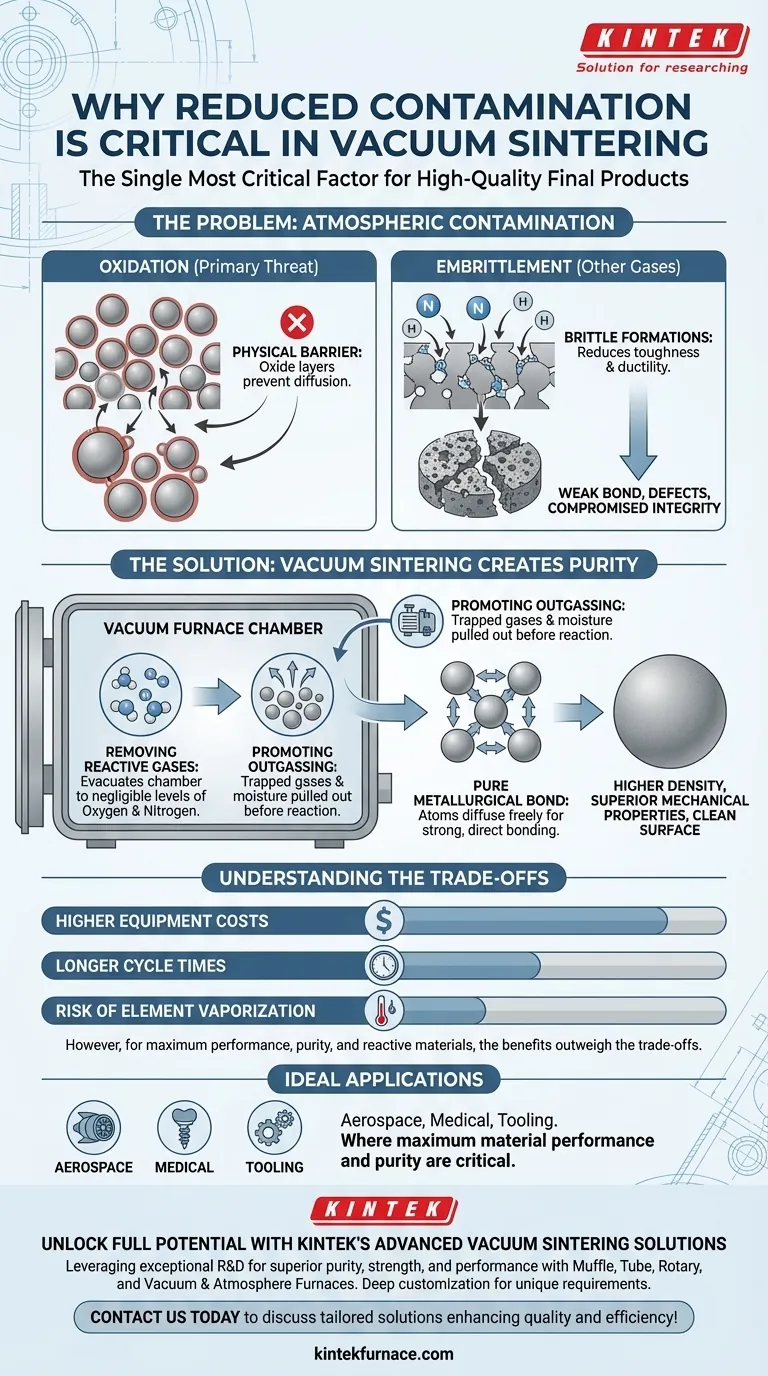

O Problema com a Atmosfera

A sinterização depende do aquecimento de pós metálicos logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. A presença de qualquer gás atmosférico, mesmo em quantidades mínimas, pode interromper este processo delicado.

Oxidação: A Ameaça Principal

A maioria dos metais, especialmente quando aquecidos, tem uma forte afinidade por oxigênio. Mesmo uma pequena quantidade de oxigênio no forno formará uma fina e dura camada de óxido na superfície de cada partícula de pó.

Essas camadas de óxido atuam como uma barreira física. Elas impedem a difusão e a ligação metal-metal que são essenciais para a densificação, deixando para trás vazios microscópicos e pontos fracos na estrutura final.

Fragilização por Outros Gases

O oxigênio não é a única preocupação. Gases como nitrogênio e hidrogênio também podem ser absorvidos pelo metal em altas temperaturas.

Essa absorção pode levar à formação de nitretos ou hidretos dentro da estrutura cristalina do metal. Essas formações tornam o material final quebradiço, reduzindo severamente sua tenacidade e ductilidade.

Como a Sinterização a Vácuo Cria Pureza

Um forno a vácuo resolve diretamente o problema da contaminação atmosférica, removendo fisicamente o ar e outros vapores antes do início do ciclo de aquecimento.

Remoção de Gases Reativos

A função principal da bomba de vácuo é evacuar a câmara do forno, diminuindo a pressão a um ponto onde a concentração de gases reativos como oxigênio e nitrogênio é insignificante. Isso priva as potenciais reações químicas de seu combustível.

Promovendo a Degaseificação

Um benefício chave do ambiente a vácuo é sua capacidade de promover a degaseificação. À medida que a pressão cai, quaisquer gases ou umidade presos na massa de pó ou adsorvidos nas superfícies das partículas são extraídos do material antes que tenham a chance de reagir durante o aquecimento.

O Resultado: Uma Ligação Metalúrgica Pura

Sem elementos interferentes, os átomos na superfície de cada partícula de pó estão livres para difundir e formar ligações metalúrgicas fortes e diretas com seus vizinhos. Isso resulta em uma peça final com maior densidade, propriedades mecânicas superiores como resistência e resistência ao desgaste, e um acabamento de superfície limpo e brilhante.

Compreendendo as Desvantagens

Embora a sinterização a vácuo forneça qualidade superior, é essencial reconhecer as desvantagens associadas em comparação com os métodos de sinterização atmosférica.

Custos de Equipamento Mais Altos

Fornecer a vácuo são mais complexos e caros para construir e manter do que seus equivalentes atmosféricos. A necessidade de câmaras robustas, bombas de alto desempenho e controles sofisticados aumenta o investimento inicial.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo exige tempo para bombear a câmara. O processo inteiro, incluindo ciclos controlados de aquecimento e resfriamento dentro do vácuo, pode ser frequentemente mais lento do que a sinterização em um forno de esteira contínua.

Risco de Vaporização de Elementos

Sob vácuo e temperatura muito altos, alguns elementos de liga com alta pressão de vapor (como manganês, cromo ou zinco) podem "evaporar" ou vaporizar da superfície das peças. Este fenômeno, conhecido como sublimação, pode alterar a química final e as propriedades do material se não for devidamente controlado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização a vácuo depende inteiramente dos requisitos da aplicação final.

- Se o seu foco principal é o desempenho máximo do material: Para aplicações exigentes na indústria aeroespacial, médica ou de ferramentas que exigem a maior resistência e confiabilidade possíveis, a pureza alcançada pela sinterização a vácuo é essencial.

- Se o seu foco principal é o processamento de materiais reativos: Para metais como titânio, metais refratários (tungstênio, molibdênio) ou certos aços inoxidáveis que oxidam facilmente, um ambiente a vácuo não é apenas benéfico — é um requisito.

- Se o seu foco principal é a produção sensível ao custo: Para componentes menos críticos onde alguma porosidade é aceitável e as propriedades mecânicas não são primordiais, um processo de sinterização atmosférica mais econômico pode ser suficiente.

Em última análise, controlar a atmosfera do forno é controlar as propriedades finais e o desempenho do material.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Problema com a Atmosfera | Oxidação e fragilização por gases como oxigênio e nitrogênio podem causar defeitos e enfraquecer os materiais. |

| Benefícios da Sinterização a Vácuo | Remove gases reativos, promove a degaseificação e permite ligações metalúrgicas puras para maior densidade e resistência. |

| Desvantagens | Custos mais altos de equipamento, tempos de ciclo mais longos e risco de vaporização de elementos devem ser considerados. |

| Aplicações Ideais | Indústrias aeroespacial, médica e de ferramentas onde o desempenho máximo do material e a pureza são críticos. |

Desbloqueie o Potencial Máximo de Seus Materiais com as Soluções Avançadas de Sinterização a Vácuo da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é projetada para entregar pureza, resistência e desempenho superiores para suas necessidades de sinterização. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais únicos, garantindo resultados ótimos em aplicações exigentes como as indústrias aeroespacial e médica.

Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo personalizados podem aprimorar a qualidade e a eficiência de seus materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio