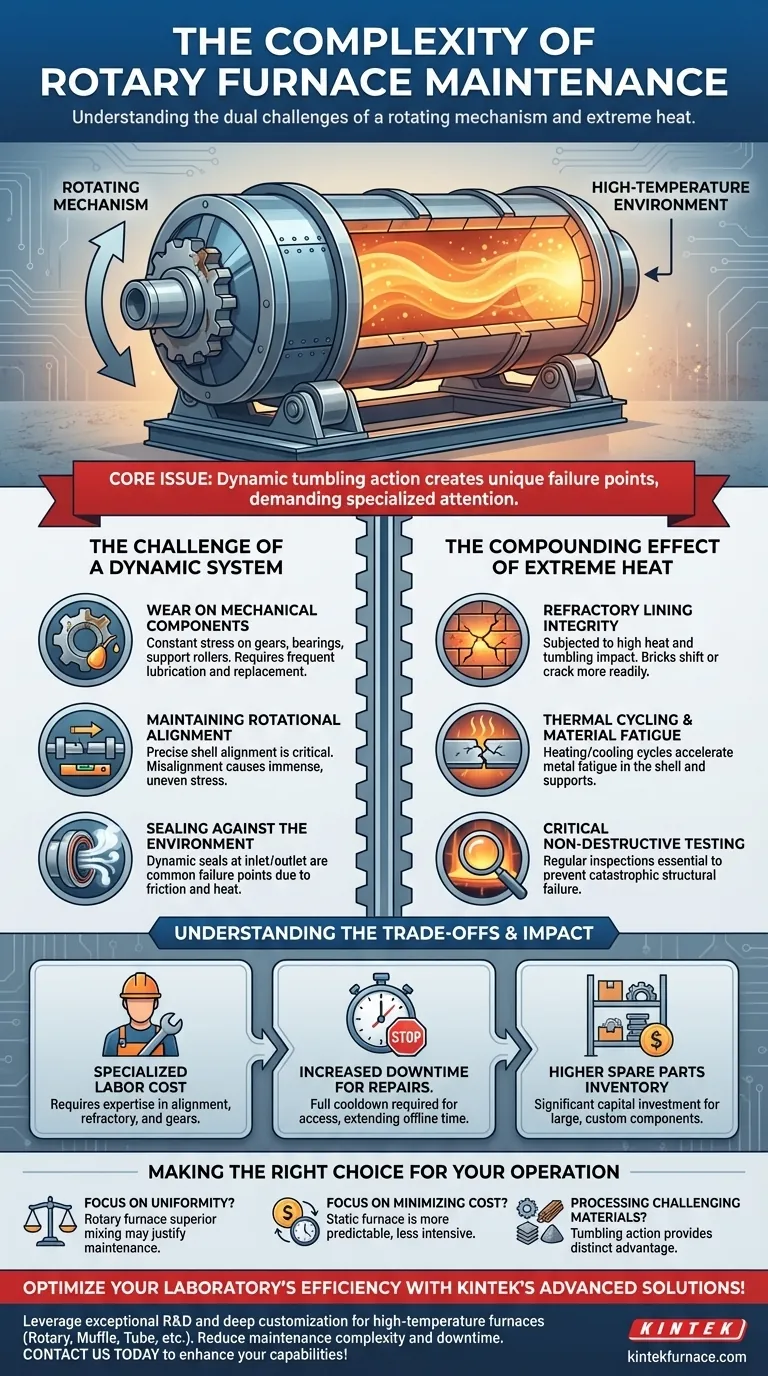

Em resumo, a manutenção de fornos rotativos é mais complexa devido a dois fatores fundamentais: seu mecanismo rotativo e o implacável ambiente de alta temperatura em que opera. Ao contrário dos fornos estáticos, a combinação de movimento constante e calor extremo cria pontos de falha únicos que exigem atenção mais frequente e habilidades técnicas especializadas para serem resolvidos.

A questão central é que o próprio recurso de design que confere vantagem a um forno rotativo — sua ação dinâmica e de tombamento — é também a principal fonte de sua maior complexidade e custo de manutenção.

O Desafio de um Sistema Dinâmico

A principal distinção de um forno rotativo é o seu movimento. Esta ação mecânica, embora essencial para o processamento uniforme do material, introduz vários pontos de falha potencial que não estão presentes em sistemas estáticos.

Desgaste em Componentes Mecânicos

Um forno rotativo depende de um complexo sistema de engrenagens, rolamentos, rolos de suporte e um motor de acionamento para funcionar. Esses componentes estão sob estresse mecânico constante.

Este movimento contínuo leva inevitavelmente ao desgaste, exigindo lubrificação regular, monitoramento e eventual substituição. Uma falha no sistema de acionamento ou um rolamento travado pode paralisar toda a operação.

Manutenção do Alinhamento Rotacional

Toda a carcaça do forno, que pode ser maciça, deve girar perfeitamente em seu eixo. Mesmo um leve desalinhamento pode causar estresse imenso e desigual nas estruturas de suporte, na própria carcaça e na transmissão.

Restabelecer e manter este alinhamento é uma tarefa de precisão que requer ferramentas e experiência especializadas, muito além do escopo da manutenção geral.

Vedação Contra o Ambiente

Crucialmente, o forno deve ser vedado nas extremidades de entrada e saída para manter sua atmosfera interna e evitar a perda de calor. Essas vedações devem funcionar perfeitamente enquanto uma parte (a carcaça do forno) está girando e a outra (as calhas de alimentação e descarga) está estacionária.

Essas vedações dinâmicas são pontos comuns de falha, sujeitos ao desgaste por atrito e altas temperaturas. Uma vedação comprometida pode levar à redução da eficiência, contaminação do processo e riscos de segurança.

O Efeito Agravante do Calor Extremo

O ambiente de alta temperatura dentro do forno exacerba os desafios mecânicos e introduz seus próprios problemas, especialmente no que diz respeito à integridade do material.

Integridade do Revestimento Refratário

O revestimento refratário interno que protege a carcaça de aço é submetido não apenas a altas temperaturas, mas também ao tombamento e impacto constantes do material que está sendo processado.

Esse estresse mecânico da rotação pode fazer com que os tijolos se desloquem ou rachem muito mais facilmente do que em um forno estático. O reparo desse revestimento é um processo demorado que requer um resfriamento completo e habilidades especializadas em alvenaria.

Ciclos Térmicos e Fadiga do Material

A combinação de calor, carga mecânica e rotação acelera a fadiga do metal na carcaça de aço do forno e nos componentes de suporte.

Os ciclos de resfriamento e aquecimento, que fazem os materiais se expandirem e contraírem, adicionam outra camada de estresse. Isso torna o teste e a inspeção não destrutivos regulares críticos para prevenir falhas estruturais catastróficas.

Compreendendo as Compensações (Trade-offs)

A decisão de usar um forno rotativo vem com a clara compreensão de que suas capacidades superiores de processamento são equilibradas por um custo operacional e um ônus de manutenção mais altos.

O Custo da Mão de Obra Especializada

A manutenção de um forno rotativo não é um trabalho para um mecânico geral. Requer expertise especializada em áreas como alinhamento mecânico em grande escala, trabalho com refratários de alta temperatura e sistemas de engrenagens industriais. Essa experiência é mais cara e mais difícil de encontrar.

Aumento do Tempo de Inatividade para Reparos

Mesmo inspeções ou reparos menores podem levar a um tempo de inatividade significativo. O forno deve ser completamente resfriado antes que o pessoal possa acessar com segurança os componentes internos, um processo que pode levar dias para unidades grandes. A complexidade dos próprios reparos também prolonga o tempo em que o ativo fica offline.

Maior Estoque de Peças de Reposição

Os componentes mecânicos exclusivos significam que uma organização deve manter um estoque mais amplo e mais caro de peças de reposição. Isso inclui rolamentos grandes, vedações personalizadas e componentes de transmissão que representam um investimento de capital significativo.

Fazendo a Escolha Certa para Sua Operação

A escolha de um forno rotativo deve ser uma decisão estratégica baseada em suas necessidades específicas de processamento, ponderada contra sua capacidade para seus requisitos de manutenção intensiva.

- Se seu foco principal é a uniformidade do processo e o rendimento: A mistura superior e a transferência de calor de um forno rotativo podem justificar o maior fardo de manutenção.

- Se seu foco principal é minimizar o custo operacional e o tempo de inatividade: Um forno estático mais simples será quase sempre uma escolha mais previsível e menos intensiva em recursos.

- Se você está processando materiais variados ou desafiadores: A ação de tombamento de um forno rotativo oferece uma vantagem distinta que muitas vezes pode superar a complexidade de manutenção associada.

Em última análise, a complexidade da manutenção de fornos rotativos é uma compensação inerente por suas capacidades avançadas de processamento.

Tabela Resumo:

| Desafio | Impacto |

|---|---|

| Mecanismo Rotativo | Desgaste em engrenagens, rolamentos e vedações; requer lubrificação e alinhamento frequentes |

| Ambiente de Alta Temperatura | Acelera o desgaste do revestimento refratário e a fadiga do metal; exige inspeções regulares |

| Mão de Obra Especializada | Necessita de experiência em alinhamento mecânico e trabalho com refratários; aumenta os custos |

| Aumento do Tempo de Inatividade | Reparos exigem resfriamento total, levando a paralisações operacionais prolongadas |

| Estoque de Peças de Reposição | Maior necessidade de componentes personalizados, como vedações e rolamentos, elevando o investimento de capital |

Otimize a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com seus requisitos experimentais exclusivos, reduzindo a complexidade da manutenção e o tempo de inatividade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar suas capacidades de processamento e confiabilidade operacional!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração