Para obter uma análise precisa da escória de magnésio, um forno de fusão e cadinhos de platina são usados para transformar a matéria-prima em pó inconsistente em um disco de vidro perfeitamente uniforme. Esta etapa crítica de preparação derrete a escória com um fundente, eliminando completamente as variações físicas e mineralógicas na amostra que, de outra forma, tornariam os resultados da fluorescência de raios-X (XRF) não confiáveis.

O principal desafio na análise de materiais como a escória de magnésio é sua não uniformidade inerente. O método da pérola de fusão é a solução definitiva, garantindo que o feixe de raios-X interaja com uma amostra perfeitamente homogênea, que é a única maneira de garantir medições químicas precisas e repetíveis.

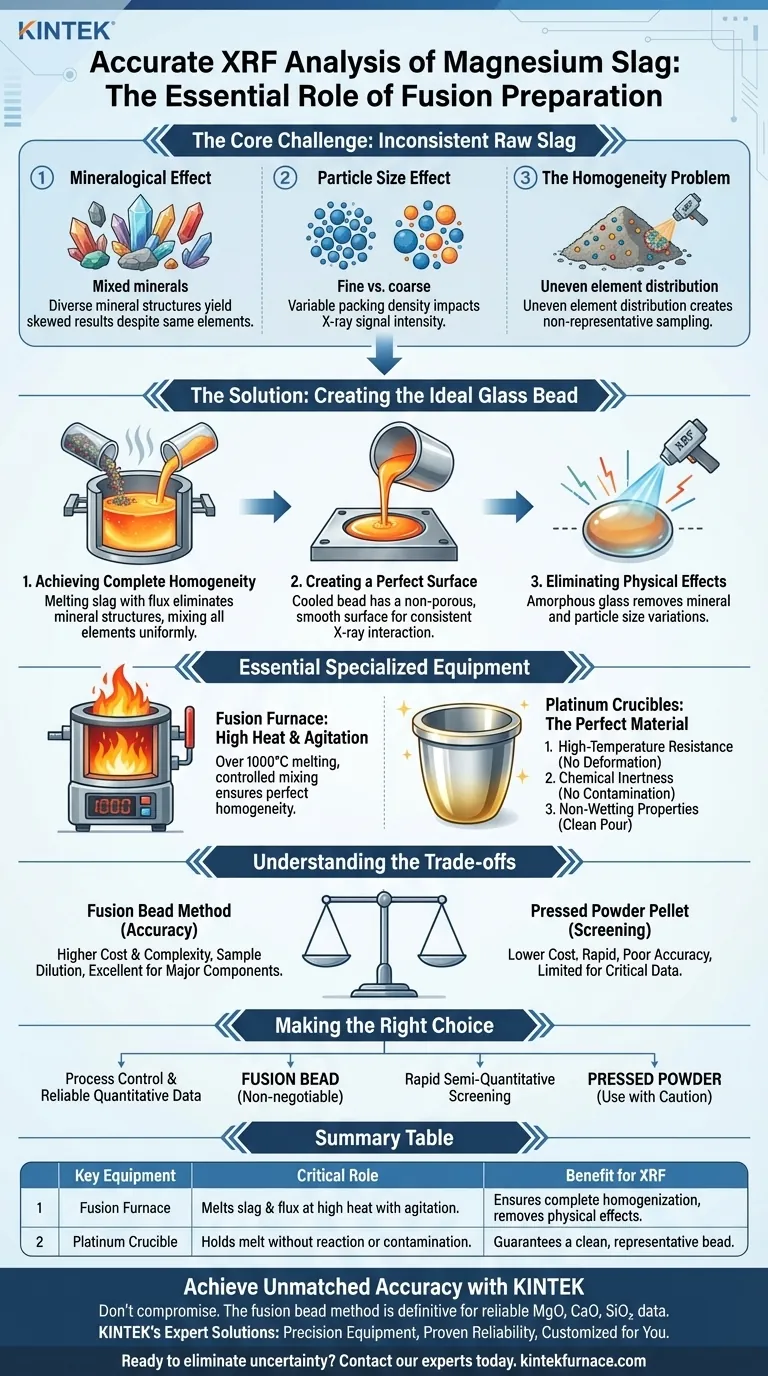

O Principal Desafio: Por Que a Escória Crua é Inadequada para XRF

A análise direta de um pó prensado de escória de magnésio com XRF leva a dados imprecisos. Isso se deve a várias inconsistências físicas e químicas dentro do material da amostra que interferem no processo de medição.

O Efeito Mineralógico

A escória de magnésio não é um único composto químico, mas uma mistura de diferentes minerais. Cada mineral tem uma estrutura cristalina única que interage com os raios-X de maneira diferente, mesmo que a composição elementar geral seja a mesma. Essa variação distorce os resultados analíticos.

O Efeito do Tamanho da Partícula

O tamanho e o empacotamento das partículas em um pastilho de pó prensado impactam diretamente a intensidade do sinal de raios-X. Partículas mais finas podem levar a um sinal mais forte do que partículas mais grossas do mesmo material exato, introduzindo uma fonte significativa de erro que não pode ser facilmente corrigida.

O Problema da Homogeneidade

A distribuição de elementos no pó de escória crua raramente é uniforme. A pequena área analisada pelo feixe de XRF pode não ser representativa de toda a amostra, levando a resultados que não refletem a verdadeira composição em massa.

Como a Fusão Cria a Amostra Analítica Ideal

O processo de fusão é projetado para eliminar sistematicamente todas as fontes de erro relacionadas à amostra, criando um material novo e ideal para análise.

Alcançando Homogeneidade Completa

O processo envolve a fusão da escória com um fundente (como tetraborato de sódio) em temperaturas muito altas. Isso dissolve completamente as estruturas minerais originais, misturando completamente todos os elementos em uma solução de vidro fundido uniforme.

Criando uma Superfície Perfeita

Este vidro fundido é então resfriado em um molde para formar uma pérola sólida. A pérola resultante tem uma superfície perfeitamente plana, lisa e não porosa, que é a geometria ideal para interação consistente e previsível com o feixe de raios-X.

Eliminando Todos os Efeitos Físicos

Ao criar este novo estado de vidro amorfo, os problemáticos efeitos mineralógicos e de tamanho de partícula são completamente removidos. O espectrômetro de XRF está agora livre para medir a verdadeira composição elementar sem interferência física.

O Papel Essencial de Equipamentos Especializados

Alcançar essa transformação perfeita de pó em pérola de vidro requer ferramentas altamente específicas capazes de lidar com as condições extremas do processo.

Por Que um Forno de Fusão?

Um forno de fusão especializado é necessário para fornecer o calor intenso (frequentemente acima de 1000°C) necessário para derreter a escória e o fundente. Crucialmente, esses instrumentos também fornecem agitação ou oscilação controlada, o que é essencial para garantir que a mistura fundida seja perfeitamente homogeneizada antes do resfriamento.

Por Que Cadinhos de Platina?

A platina (frequentemente ligada com ouro) é o material de escolha para cadinhos e moldes por três razões críticas:

- Resistência a Altas Temperaturas: Possui um ponto de fusão muito alto e pode suportar facilmente o processo de fusão sem deformar ou falhar.

- Inércia Química: A platina não reage com a amostra ou com o fundente, prevenindo qualquer contaminação que comprometeria a análise.

- Propriedades de Não Molhagem: O vidro fundido não adere à superfície da platina. Isso permite uma fundição limpa e completa no molde, garantindo que a pérola final seja uma representação precisa de toda a amostra preparada.

Compreendendo as Compensações

Embora o método de fusão seja superior em precisão, é importante entender suas implicações práticas.

Custo e Complexidade

Cadinhos de platina e fornos de fusão automatizados representam um investimento significativo em comparação com a simples prensa hidráulica usada para fazer pastilhas de pó. O processo também requer mais tempo e operação qualificada.

Diluição da Amostra

A adição de fundente à escória dilui a amostra. Isso diminui a intensidade do sinal para todos os elementos, o que pode ser um desafio para a detecção de componentes em níveis de traço. No entanto, para os componentes principais da escória (por exemplo, MgO, CaO, SiO₂), esta é uma compensação necessária e aceitável para a precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo analítico deve ditar seu método de preparação da amostra.

- Se o seu foco principal é controle de processo e dados quantitativos confiáveis: O método da pérola de fusão é inegociável para analisar com precisão os componentes principais da escória de magnésio.

- Se o seu foco principal é triagem semiquantitativa rápida: Um pastilho de pó prensado pode oferecer uma verificação rápida, mas os resultados devem ser tratados com extrema cautela e não são adequados para decisões críticas.

Em última análise, o método de fusão é o padrão da indústria porque substitui a incerteza da amostra pela certeza analítica.

Tabela Resumo:

| Equipamento Chave | Papel Crítico na Fusão | Benefício para Análise XRF |

|---|---|---|

| Forno de Fusão | Derrete escória e fundente em altas temperaturas (>1000°C) com agitação. | Garante a homogeneização completa da amostra, eliminando efeitos mineralógicos e de tamanho de partícula. |

| Cadinho de Platina | Contém a fusão sem reagir ou contaminar a amostra. | Garante uma pérola limpa e representativa, livre de impurezas que distorceriam os resultados. |

Obtenha Precisão Incomparável em Sua Análise de Escória

Não deixe que a inconsistência da amostra comprometa seus resultados de XRF. O método da pérola de fusão é a solução definitiva para dados quantitativos confiáveis sobre componentes principais como MgO, CaO e SiO₂.

As soluções especializadas da KINTEK são projetadas para o seu sucesso:

- Equipamentos de Precisão: Nossos fornos de mufla, tubo e alta temperatura são projetados para as exigências rigorosas da preparação por fusão.

- Confiabilidade Comprovada: Apoiados por P&D e fabricação especializados, nossos sistemas garantem resultados repetíveis e livres de contaminação.

- Personalizados para Você: Adaptamos nossos fornos para atender ao fluxo de trabalho exclusivo e aos requisitos de amostra do seu laboratório.

Pronto para eliminar a incerteza analítica? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de fusão perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança