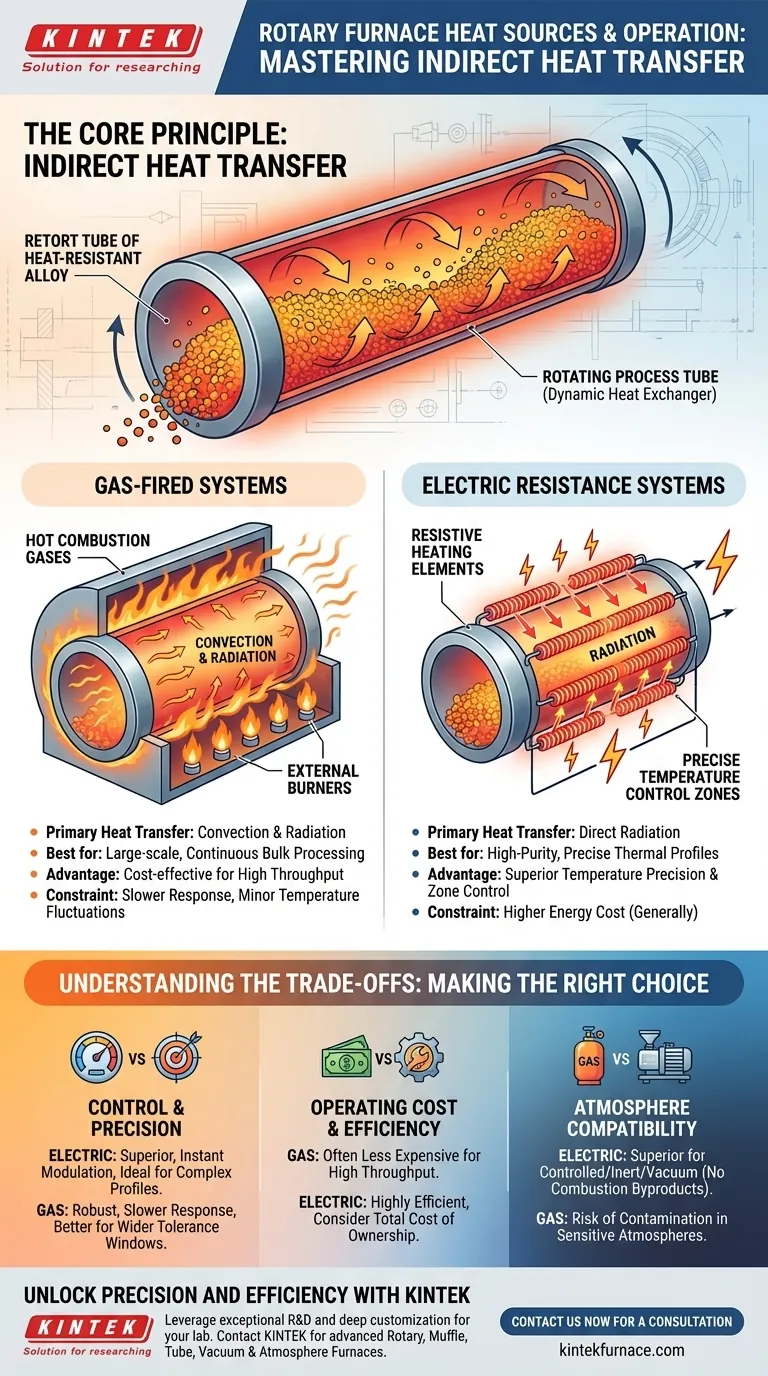

Em sua essência, os fornos rotativos utilizam sistemas a gás ou elementos de aquecimento por resistência elétrica. Ambos os tipos operam com o princípio fundamental da transferência de calor indireta, onde a fonte de calor está localizada fora do tubo de processo rotativo, garantindo que o material interno seja aquecido uniformemente e sem contato direto ou contaminação da própria fonte.

A distinção crítica na operação de um forno rotativo não é meramente a escolha entre gás e eletricidade, mas sua dependência de um método de aquecimento indireto. A fonte de calor externa aquece o tubo rotativo, que então atua como um trocador de calor dinâmico para processar uniformemente o material dentro dele.

O Princípio Central: Transferência de Calor Indireta

O design de um forno rotativo é projetado para resolver um desafio fundamental no processamento de materiais: alcançar perfeita uniformidade de temperatura em um lote de material, especialmente pós ou grânulos.

Por que o Aquecimento Indireto é Crucial

Ao colocar a fonte de calor fora da câmara de processamento, o sistema evita qualquer contato direto entre os subprodutos da combustão (em sistemas a gás) ou elementos de aquecimento e o material.

Essa separação é vital para aplicações de alta pureza e processos como calcinação ou oxidação, onde a integridade química do material e da atmosfera circundante deve ser precisamente controlada.

O Papel do Tubo Rotativo

O tubo rotativo ou retorta é o coração do sistema. Os elementos de aquecimento externos—sejam queimadores a gás ou bobinas elétricas—aquecem a superfície externa deste tubo.

O tubo, geralmente feito de uma liga de alta temperatura ou cerâmica, absorve essa energia térmica e a transfere por condução para o material que está caindo dentro. Ele efetivamente se torna a fonte de calor para o material.

Como a Rotação Garante a Uniformidade

À medida que o tubo gira, ele continuamente levanta e revolve o material. Essa mistura constante garante que cada partícula seja repetidamente exposta à parede interna quente do tubo.

Essa ação elimina gradientes de temperatura e pontos quentes que são comuns em fornos estáticos, resultando em um tratamento térmico excepcionalmente uniforme.

Um Olhar Mais Atento às Fontes de Calor

Embora os sistemas a gás e elétricos atinjam o aquecimento indireto, suas características operacionais diferem.

Sistemas a Gás

Fornos rotativos a gás usam queimadores posicionados ao longo do comprimento da carcaça do forno para gerar gases de combustão quentes.

Esses gases quentes fluem através da câmara fora do tubo de processo rotativo, transferindo calor principalmente por convecção e radiação para a parede externa do tubo. Eles são frequentemente preferidos para processos contínuos em larga escala, onde o custo operacional é um fator chave.

Sistemas de Aquecimento por Resistência Elétrica

Fornos rotativos elétricos usam elementos de aquecimento resistivos, como carbeto de silício ou dissiliceto de molibdênio, que são dispostos ao redor do tubo de processo.

Quando uma corrente elétrica passa por esses elementos, eles aquecem e irradiam energia térmica diretamente na superfície externa do tubo. Este método oferece controle de temperatura excepcionalmente preciso, frequentemente gerenciado por sofisticados sistemas de computador em várias zonas de aquecimento.

Compreendendo as Trocas: Gás vs. Elétrico

A escolha de uma fonte de calor envolve equilibrar controle, custo e requisitos do processo. Não há uma única opção "melhor"; a escolha ideal depende inteiramente da aplicação.

Controle e Precisão

Sistemas elétricos oferecem precisão de temperatura superior e controle de zona. A entrada de energia pode ser modulada instantânea e precisamente, tornando-os ideais para materiais sensíveis ou perfis de aquecimento complexos que exigem rampas e patamares específicos.

Sistemas a gás, embora robustos, geralmente têm tempos de resposta mais lentos e podem introduzir pequenas flutuações de temperatura, tornando-os mais adequados para processos em massa com janelas de tolerância mais amplas.

Custo Operacional e Eficiência

O gás é frequentemente uma fonte de energia menos cara que a eletricidade, tornando os fornos a gás mais econômicos para operações contínuas de alta produção.

No entanto, fornos elétricos modernos podem ser altamente eficientes em termos de energia, especialmente quando bem isolados. O custo total de propriedade, incluindo manutenção, deve ser considerado.

Compatibilidade Atmosférica

Para processos que requerem uma atmosfera controlada ou inerte (como nitrogênio ou argônio) ou vácuo, os fornos elétricos são quase sempre a escolha superior.

Como não há combustão, não há risco de subprodutos contaminarem a atmosfera do processo dentro do tubo, garantindo a pureza do processo.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser guiada pelo seu objetivo principal de processamento.

- Se o seu foco principal é materiais de alta pureza e perfis térmicos precisos: Um forno de resistência elétrica oferece o controle incomparável e o ambiente operacional limpo que você precisa.

- Se o seu foco principal é o processamento de materiais a granel em larga escala, onde a produtividade e o custo operacional são os principais impulsionadores: Um forno a gás é tipicamente a solução mais pragmática e econômica.

- Se o seu processo requer uma atmosfera estritamente controlada, inerte ou a vácuo: Um forno elétrico é a única opção viável para evitar a contaminação atmosférica.

Em última análise, entender como a fonte de calor interage com o design mecânico do forno o capacita a selecionar a ferramenta certa para o seu objetivo específico de transformação de material.

Tabela Resumo:

| Tipo de Fonte de Calor | Características Principais | Melhor Para |

|---|---|---|

| Sistemas a Gás | Usa queimadores para aquecimento por convecção/radiação; econômico para alta produção | Processamento de materiais a granel em larga escala onde o custo operacional é um fator chave |

| Sistemas de Resistência Elétrica | Emprega elementos de aquecimento para controle preciso de temperatura; ideal para atmosferas limpas | Materiais de alta pureza, perfis térmicos precisos e atmosferas inertes/vácuo |

Desbloqueie Precisão e Eficiência em Seu Laboratório com os Fornos Rotativos Avançados da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas.

Seja você precisa da relação custo-benefício de sistemas a gás para processamento em massa ou do controle superior de sistemas elétricos para materiais sensíveis, a KINTEK tem a experiência para oferecer soluções personalizadas que aprimoram seus processos de transformação de materiais. Não deixe que os desafios de aquecimento o impeçam—entre em contato conosco hoje para discutir como nossos fornos podem otimizar o desempenho do seu laboratório e alcançar seus objetivos específicos.

Entre em contato agora para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico