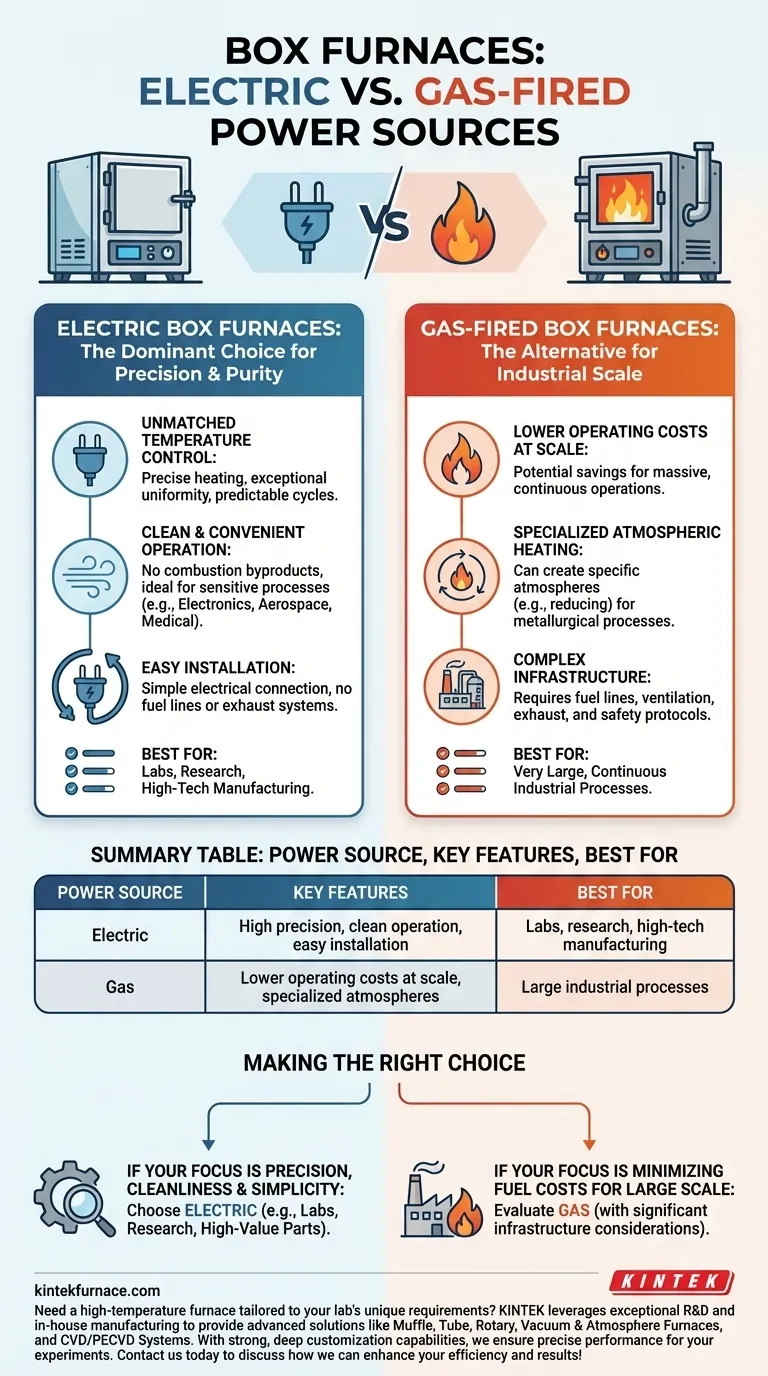

Na sua essência, os fornos tipo caixa são categorizados em dois tipos principais com base na sua fonte de energia. A grande maioria dos fornos tipo caixa modernos são elétricos, utilizando elementos de aquecimento resistivo, enquanto um subconjunto menor de unidades industriais especializadas, muitas vezes maiores, são alimentadas a gás.

A escolha entre um forno tipo caixa elétrico e um a gás é uma decisão fundamental que depende das suas prioridades. Você está essencialmente escolhendo entre a alta precisão, limpeza e controle da energia elétrica versus o potencial de custos operacionais mais baixos numa escala maciça oferecido pelo gás.

A Escolha Dominante: Fornos Tipo Caixa Elétricos

Os modelos elétricos representam o padrão padrão para a maioria das aplicações de laboratório, pesquisa e produção devido às suas vantagens inerentes em controle e simplicidade.

Controle de Temperatura Inigualável

A principal vantagem dos fornos elétricos é a precisão. Os elementos de aquecimento elétrico podem ser geridos com controladores sofisticados para alcançar uma uniformidade de temperatura excecional em toda a câmara.

Isto permite rampas de aquecimento precisas, períodos de imersão controlados e ciclos de arrefecimento previsíveis, o que é fundamental para processos sensíveis.

Operação Limpa e Conveniente

Os fornos elétricos não produzem subprodutos de combustão. Isto torna-os ideais para aplicações onde a pureza atmosférica é essencial, como na fabricação de eletrônicos, aeroespacial e dispositivos médicos.

A sua operação também é simples. Eles requerem apenas uma ligação elétrica adequada, eliminando a necessidade de linhas de combustível, chaminés de exaustão e sistemas complexos de segurança de combustão. Isto simplifica significativamente a instalação e a manutenção.

A Alternativa: Fornos Tipo Caixa a Gás

Embora muito menos comuns, os fornos tipo caixa alimentados a gás preenchem um nicho em cenários industriais específicos de grande escala onde as suas características únicas fornecem uma vantagem.

O Argumento do Custo Operacional e da Escala

O principal fator para escolher um forno a gás é muitas vezes o custo operacional numa escala muito grande. Para operações de tratamento térmico contínuas e maciças, o custo do gás natural por unidade de energia (BTU) pode ser substancialmente menor do que o da eletricidade.

Este benefício económico geralmente só se aplica a fornos muito grandes em funcionamento por períodos prolongados, onde a economia de combustível pode compensar o custo inicial mais elevado e a complexidade do sistema.

Aquecimento Atmosférico Especializado

Fornos a gás de queima direta, onde os produtos de combustão entram na câmara de aquecimento, podem criar naturalmente um tipo específico de atmosfera. Isto pode ser intencionalmente aproveitado em certos processos metalúrgicos que beneficiam de uma atmosfera redutora criada pelos produtos da combustão.

Compreendendo as Trocas

A escolha de uma fonte de energia não é apenas uma questão de preferência; envolve claras trocas de engenharia e operacionais que afetam diretamente os seus resultados e instalações.

Precisão vs. Potência Bruta

Fornos elétricos oferecem precisão cirúrgica, o que é inegociável para pesquisa e fabricação de alta tecnologia. Sistemas a gás fornecem imensa potência de aquecimento de forma eficiente, mas carecem do controle e uniformidade detalhados inerentes aos modelos elétricos.

Instalação e Infraestrutura

Um forno elétrico é um equipamento relativamente "plug-and-play". Em contraste, um forno a gás é uma instalação complexa que requer linhas de combustível dedicadas, sistemas de ventilação e exaustão, e protocolos de segurança rigorosos para manusear combustível combustível.

Fatores Ambientais e de Segurança

Fornos elétricos são limpos, silenciosos e não produzem emissões diretas, tornando-os adequados para quase qualquer ambiente interno. Fornos a gás produzem ruído e gases de exaustão (como CO, CO2 e NOx) que devem ser geridos com segurança, e carregam os riscos inerentes associados ao manuseio de combustíveis inflamáveis.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve alinhar-se diretamente com o objetivo principal do seu processo de aquecimento e com as realidades da sua instalação.

- Se o seu foco principal for precisão, limpeza e simplicidade operacional (ex: laboratórios, pesquisa, teste de materiais ou peças de alto valor): Um forno tipo caixa elétrico é a escolha clara e correta.

- Se o seu foco principal for minimizar custos de combustível para um processo industrial contínuo muito grande onde a precisão exata é secundária: Vale a pena avaliar um forno a gás, mas somente após considerar cuidadosamente os requisitos significativos de infraestrutura e segurança.

Em última análise, selecionar a fonte de energia correta garante que o seu forno seja uma ferramenta capaz, e não uma fonte de variabilidade do processo ou complexidade operacional.

Tabela de Resumo:

| Fonte de Energia | Características Principais | Melhor Para |

|---|---|---|

| Elétrica | Alta precisão, operação limpa, instalação fácil | Laboratórios, pesquisa, fabricação de alta tecnologia |

| Gás | Custos operacionais mais baixos em escala, atmosferas especializadas | Grandes processos industriais |

Precisa de um forno de alta temperatura adaptado às necessidades únicas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubo, Rotativo, Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para os seus experimentos. Contate-nos hoje para discutir como podemos melhorar a sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais