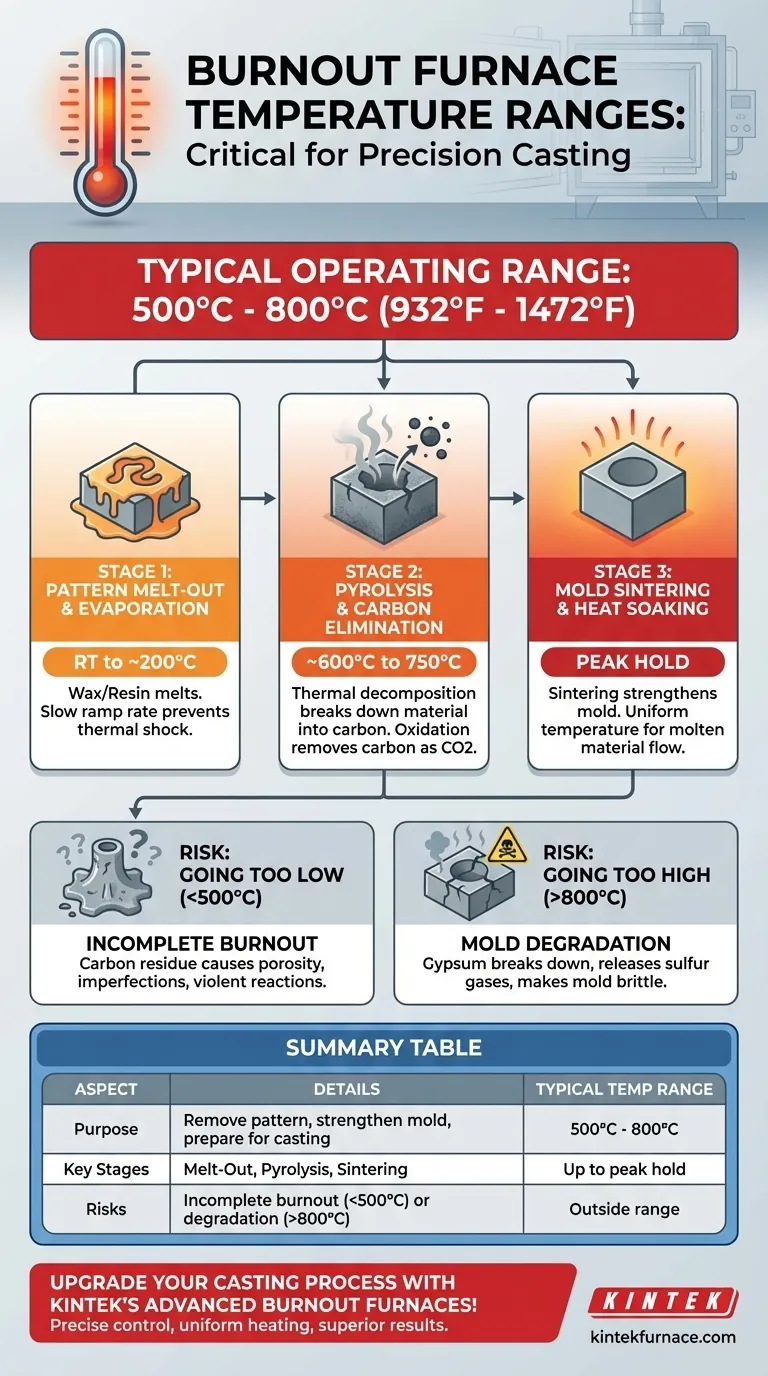

Na prática, um forno de queima geralmente opera dentro de uma faixa de temperatura moderada de 500°C a 800°C (932°F a 1472°F). Esta faixa específica é um equilíbrio crítico, projetada para eliminar completamente o material do padrão original, como cera ou resina, sem causar rachaduras ou degradação no molde de revestimento.

O objetivo de um ciclo de queima não é simplesmente aquecer um molde, mas executar um processo térmico preciso. O sucesso depende da remoção completa do padrão, ao mesmo tempo em que fortalece o molde e o prepara para a introdução de material fundido.

O Propósito de um Ciclo de Queima

O trabalho principal de um forno de queima é criar uma cavidade oca perfeita dentro de um molde de revestimento. Este processo ocorre em estágios térmicos distintos, cada um crítico para uma fundição bem-sucedida.

Estágio 1: Derretimento e Evaporação do Padrão

Na extremidade inferior da faixa de temperatura, tipicamente da temperatura ambiente até cerca de 200°C, o padrão de cera ou resina irá derreter. Um aumento lento da temperatura, conhecido como taxa de rampa, é crucial aqui para permitir que o material liquefaça e escorra sem expandir rapidamente e causar choque térmico, que pode rachar o molde.

Estágio 2: Pirólise e Eliminação de Carbono

À medida que a temperatura sobe para 600°C a 750°C, ocorre o núcleo do processo de queima. Qualquer material residual do padrão passa por pirólise — uma decomposição térmica em um ambiente com baixo oxigênio. Isso quebra as moléculas complexas em carbono elementar (fuligem), que é então oxidado e removido do molde como gás dióxido de carbono, deixando uma cavidade limpa.

Estágio 3: Sinterização do Molde e Imersão Térmica

Na temperatura máxima, frequentemente mantida por várias horas, duas coisas acontecem. O material de revestimento é sinterizado, aumentando sua resistência e estabilidade térmica. O molde também é "imerso termicamente", garantindo que esteja em uma temperatura uniforme e ótima para receber o metal fundido ou outro material de fundição, o que promove o fluxo adequado e a captura de detalhes.

Compreendendo a Faixa Crítica de Temperatura

A janela de 500°C a 800°C não é arbitrária. Desviar dela introduz riscos significativos para o produto final.

O Risco de Ir Muito Baixo

Operar abaixo de 500°C, ou não manter a temperatura máxima por tempo suficiente, corre o risco de queima incompleta. Se o resíduo de carbono permanecer dentro da cavidade do molde, pode criar porosidade na peça fundida final, levar a imperfeições na superfície ou até mesmo causar uma reação violenta quando o metal fundido é introduzido.

O Risco de Ir Muito Alto

Exceder a temperatura recomendada para o seu material de revestimento pode ser catastrófico. A maioria dos revestimentos comuns ligados a gesso começa a se decompor acima de 800°C, liberando gases de enxofre que contaminam as ligas metálicas e fazendo com que o molde se torne quebradiço e propenso a falhas.

Queima vs. Queima de Cerâmica

É importante distinguir a queima da queima de cerâmica. Embora um forno de cerâmica possa operar em uma faixa semelhante de 600°C a 1.000°C, seu propósito é diferente. A queima de cerâmica é projetada para vitrificar ou sinterizar o próprio corpo cerâmico, alterando fundamentalmente sua estrutura, enquanto o objetivo de um forno de queima é simplesmente esvaziar e preparar um molde.

Definindo Seu Ciclo de Queima para o Sucesso

O perfil de temperatura ideal depende inteiramente dos seus materiais específicos e do resultado desejado.

- Se o seu foco principal é a fundição de cera tradicional: Uma temperatura máxima em torno de 700-750°C é um objetivo padrão e seguro para a maioria dos materiais de revestimento à base de gesso.

- Se o seu foco principal é a fundição de resinas impressas em 3D: Você deve seguir a programação de queima do fabricante da resina, que frequentemente requer uma rampa inicial mais lenta e uma manutenção mais longa na temperatura máxima para garantir a eliminação completa.

- Se o seu foco principal é a fundição de ligas de alta temperatura: Você precisará de um revestimento ligado a fosfato especializado e operará na extremidade superior da faixa de queima, mais perto de 800°C, conforme especificado pelo fabricante do material.

Dominar o processo de queima é sobre controlar o calor ao longo do tempo para preparar um espaço negativo perfeito para sua fundição final.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 500°C a 800°C (932°F a 1472°F) |

| Propósito | Remover o material do padrão, fortalecer o molde e prepará-lo para a fundição |

| Estágios Chave | Derretimento do Padrão (até 200°C), Pirólise (600°C-750°C), Sinterização do Molde (manutenção do pico) |

| Riscos de Desvio | Queima incompleta (abaixo de 500°C) ou degradação do molde (acima de 800°C) |

Atualize Seu Processo de Fundição com os Fornos de Queima Avançados da KINTEK!

Lutando com queima incompleta ou falhas no molde? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas para laboratórios de joalheria, fundição de metais e pesquisa. Nossos fornos de queima oferecem controle preciso de temperatura e aquecimento uniforme para garantir uma preparação impecável do molde e resultados de fundição superiores.

Aproveitando a excepcional P&D e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais únicas. Seja você trabalhando com cera, resinas impressas em 3D ou ligas de alta temperatura, nossos fornos oferecem confiabilidade e eficiência.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a produtividade do seu laboratório e alcançar peças fundidas perfeitas sempre!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica