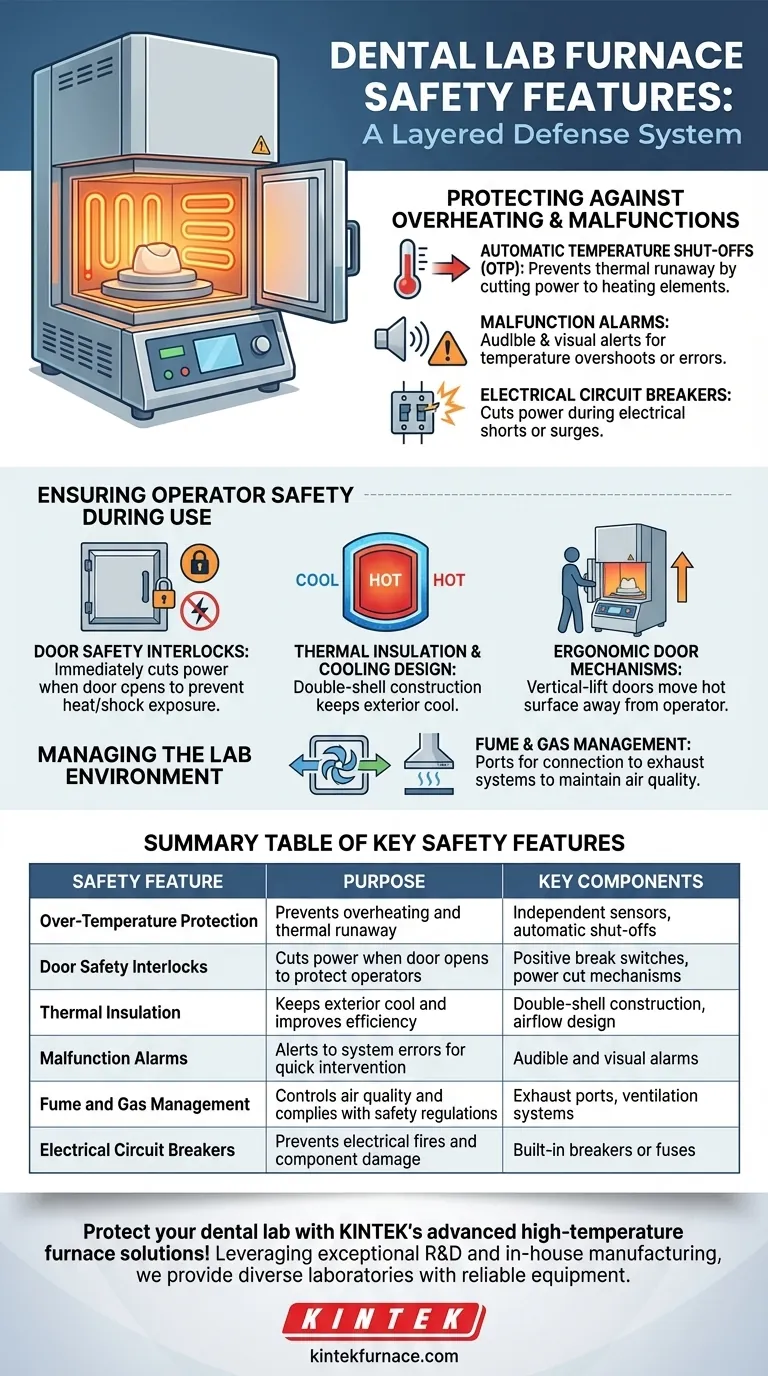

Em resumo, os fornos de laboratório dentário modernos estão equipados com um sistema em camadas de recursos de segurança projetados para evitar o superaquecimento, proteger os operadores de altas temperaturas e gerenciar riscos elétricos e ambientais. Os mecanismos chave incluem desligamentos automáticos por sobretemperatura, bloqueios de segurança que cortam a energia quando a porta é aberta, isolamento térmico avançado e alarmes para mau funcionamento do sistema.

A segurança de um forno dentário não é definida por um único recurso, mas por um sistema integrado de controles ativos e passivos. Entender como esses sistemas funcionam em conjunto é essencial para proteger seu pessoal, seu investimento e a integridade de suas restaurações dentárias.

Proteção Contra Superaquecimento e Mau Funcionamento

O risco mais fundamental em qualquer forno é o calor excessivo. Equipamentos modernos empregam vários sistemas redundantes para evitar a fuga térmica e alertar os usuários sobre possíveis falhas.

Desligamentos Automáticos de Temperatura

Esta é a sua principal defesa contra uma falha catastrófica. Um controlador ou sensor independente monitora a temperatura da câmara e, se exceder um limite máximo de segurança predefinido, corta automaticamente a energia dos elementos de aquecimento.

Este sistema, muitas vezes chamado de Proteção Contra Sobretemperatura (OTP), atua como um recurso de segurança crítico, protegendo tanto o forno quanto o valioso trabalho de zircônia ou cerâmica no interior.

Alarmes de Mau Funcionamento

Os fornos são equipados com alarmes sonoros e visuais para notificar os técnicos sobre qualquer desvio da operação normal. Isso pode incluir ultrapassagem de temperatura, falha do elemento de aquecimento ou outros erros do sistema.

Esses alarmes fornecem um alerta imediato, permitindo uma intervenção rápida antes que um pequeno problema se torne um grande problema.

Disjuntores de Circuito Elétrico

Além do controle de temperatura, os fornos possuem disjuntores ou fusíveis embutidos. No caso de um curto-circuito ou pico de energia, esses dispositivos cortam instantaneamente toda a energia da máquina.

Este recurso é crucial para prevenir incêndios elétricos e proteger os componentes eletrônicos sensíveis da unidade contra danos.

Garantindo a Segurança do Operador Durante o Uso

Proteger o técnico contra calor extremo e alta tensão é uma consideração primordial de design, abordada tanto pela engenharia mecânica quanto de materiais.

Bloqueios de Segurança da Porta

Quase todos os fornos modernos apresentam um interruptor de bloqueio de segurança conectado à porta. Quando a porta é aberta, este interruptor corta imediatamente a energia dos elementos de aquecimento.

Este mecanismo simples, mas eficaz, evita a exposição do operador ao calor radiante intenso da câmara e elimina qualquer risco de choque elétrico dos elementos de aquecimento ativos. Alguns projetos usam um interruptor de segurança de quebra positiva para um grau ainda maior de confiabilidade.

Isolamento Térmico e Projeto de Resfriamento

Os fornos usam materiais isolantes avançados e geralmente empregam uma construção de parede dupla. Este design permite o fluxo de ar entre uma carcaça interna e externa, mantendo as superfícies externas frias ao toque.

Isso minimiza o risco de queimaduras acidentais e também melhora a eficiência energética do forno, evitando a perda de calor para o ambiente do laboratório.

Mecanismos de Porta Ergonômicos

O design cuidadoso também desempenha um papel na segurança. Muitos fornos tipo caixa usam portas de elevação vertical, que movem a face interna quente da porta para cima e para longe do operador quando abertas.

Este design é inerentemente mais seguro do que uma porta de abrir, onde a superfície quente oscila diretamente em direção à pessoa que a opera.

Gerenciando o Ambiente do Laboratório

O impacto de um forno não se limita ao seu próprio chassi. Os recursos de segurança também devem levar em conta a qualidade do ar e as condições do laboratório circundante.

Gerenciamento de Fumos e Gases

Certos materiais dentários podem liberar fumos ou gases durante o processo de sinterização ou queima. Fornos de ponta podem ser equipados com portas para conexão a uma coifa de exaustão ou sistema de exaustão local.

A ventilação adequada é essencial para manter um ambiente respiratório seguro e cumprir os regulamentos de segurança ocupacional.

Entendendo as Compensações

Embora os recursos modernos forneçam uma rede de segurança robusta, é fundamental entender suas limitações e o papel do procedimento do laboratório.

A Confiabilidade do Recurso Não é uma Garantia

Sistemas de segurança como sensores e bloqueios são componentes que podem falhar. Confiar cegamente neles sem um programa de inspeção e manutenção regulares é um risco significativo.

Recursos de segurança automatizados aumentam, mas não substituem, a necessidade de operadores vigilantes e um cronograma consistente de manutenção de equipamentos.

O Fator Humano: O Papel do Treinamento

O sistema de segurança mais avançado do mundo pode ser tornado inútil por um operador sem treinamento. Os técnicos devem entender o que cada alarme significa, por que nunca devem ignorar um bloqueio de porta e como responder em uma emergência.

A segurança é, em última análise, uma parceria entre o projeto da máquina e o conhecimento do usuário.

Como Fazer a Escolha Certa para o Seu Objetivo

A seleção de um forno requer a correspondência de seu perfil de segurança com as necessidades específicas do seu laboratório.

- Se o seu foco principal for operação básica e confiável para zircônia: Priorize fornos com Proteção Contra Sobretemperatura comprovada e um bloqueio de segurança da porta confiável como seus requisitos principais.

- Se você trabalha com materiais diversos ou realiza queimas: Exija um forno com recursos de ventilação integrados ou uma conexão fácil com um sistema de exaustão para gerenciar os fumos.

- Se você opera um laboratório de produção de alto volume: Invista em um modelo com alarmes e registro de dados abrangentes para garantir a consistência do processo e fornecer avisos antecipados de desgaste ou falha de componentes.

Ao entender esses sistemas de segurança integrados, você pode tomar uma decisão informada que protege sua equipe e garante a confiabilidade de longo prazo de suas operações.

Tabela de Resumo:

| Recurso de Segurança | Propósito | Componentes Chave |

|---|---|---|

| Proteção Contra Sobretemperatura | Previne superaquecimento e fuga térmica | Sensores independentes, desligamentos automáticos |

| Bloqueios de Segurança da Porta | Corta a energia quando a porta abre para proteger os operadores | Interruptores de quebra positiva, mecanismos de corte de energia |

| Isolamento Térmico | Mantém o exterior frio e melhora a eficiência | Construção de parede dupla, projeto de fluxo de ar |

| Alarmes de Mau Funcionamento | Alerta sobre erros do sistema para intervenção rápida | Alarmes sonoros e visuais |

| Gerenciamento de Fumos e Gases | Controla a qualidade do ar e cumpre os regulamentos de segurança | Portas de exaustão, sistemas de ventilação |

| Disjuntores de Circuito Elétrico | Previne incêndios elétricos e danos a componentes | Disjuntores ou fusíveis embutidos |

Proteja seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante recursos de segurança precisos adaptados às suas necessidades experimentais exclusivas, aprimorando a proteção do operador e a integridade do processo. Entre em contato conosco hoje para discutir como nossos fornos podem elevar a segurança e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas