Em resumo, os fornos a vácuo executam uma ampla gama de processos térmicos de alta pureza, aproveitando um ambiente controlado e livre de oxigênio. Suas capacidades abrangem desde tratamentos térmicos básicos como recozimento e têmpera até aplicações mais especializadas, como brasagem a vácuo, sinterização de metais em pó e tratamentos químicos de superfície precisos.

O verdadeiro valor de um forno a vácuo não é a lista de processos que ele pode realizar, mas o benefício subjacente que ele proporciona: a eliminação quase total da contaminação atmosférica. Isso garante pureza de material, qualidade de superfície e consistência incomparáveis, o que é impossível de ser alcançado em um forno de atmosfera padrão.

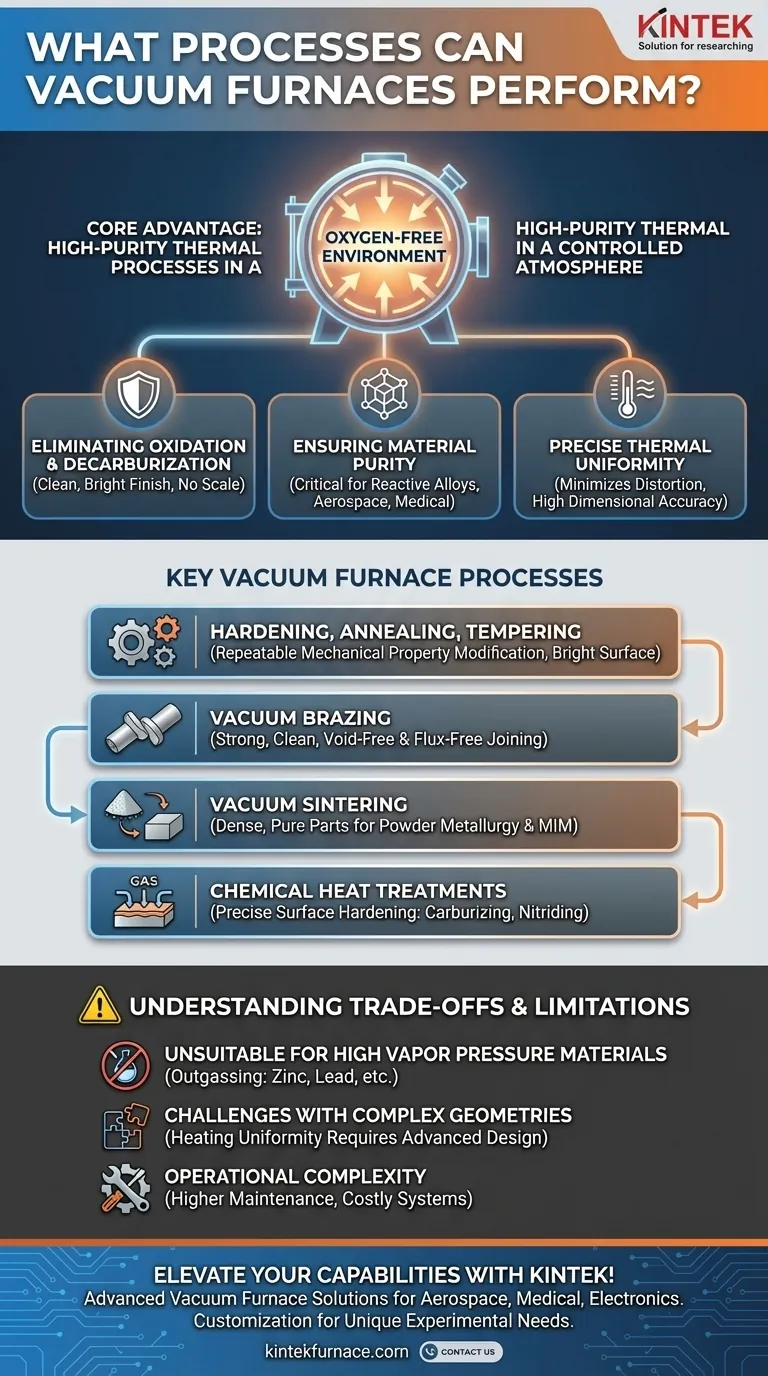

A Vantagem Central: Processamento em Atmosfera Controlada

A função principal de um forno a vácuo é remover a atmosfera — especificamente oxigênio e outros gases reativos — da câmara de aquecimento. Essa diferença fundamental desbloqueia vários benefícios importantes.

Eliminando Oxidação e Descarbonetação

Ao remover o oxigênio, um forno a vácuo evita a formação de carepa e óxidos na superfície do material. Isso resulta em um acabamento limpo e brilhante que geralmente não requer limpeza pós-processo. Também impede a perda de carbono da superfície dos aços (descarbonetação), preservando a dureza e a resistência ao desgaste projetadas do material.

Garantindo a Pureza do Material

O ambiente de vácuo é fundamental ao trabalhar com metais ou ligas reativas que podem ser contaminadas por elementos vestigiais no ar. Este espaço controlado garante que a composição química do material permaneça inalterada durante todo o ciclo térmico, o que é vital para aplicações de alto desempenho em aeroespacial, médico e eletrônicos.

Alcançando Uniformidade Térmica Precisa

Fornos a vácuo modernos oferecem controle excepcional sobre as taxas de aquecimento, imersão e resfriamento. Essa precisão minimiza o choque térmico e a distorção, especialmente em peças complexas ou de paredes finas, levando a maior precisão dimensional e propriedades metalúrgicas mais uniformes em toda a peça de trabalho.

Principais Processos de Forno a Vácuo Explicados

Embora a lista de processos potenciais seja longa, eles geralmente se enquadram em algumas categorias principais, cada uma se beneficiando unicamente do ambiente de vácuo.

Têmpera, Recozimento e Revenimento

Estes são tratamentos térmicos fundamentais usados para modificar as propriedades mecânicas de um material. Realizá-los a vácuo garante que os resultados — como atingir uma dureza ou ductilidade específica — sejam altamente repetíveis e que as peças saiam com um acabamento superficial limpo e brilhante.

Brasagem a Vácuo

A brasagem a vácuo é um método superior para unir componentes. O vácuo impede a formação de óxidos nas superfícies de junção, permitindo que o metal de enchimento flua livremente e crie uma ligação forte, limpa e sem vazios. Este processo elimina a necessidade de fluxos corrosivos, que podem ficar presos e comprometer a integridade da montagem.

Sinterização a Vácuo

Este processo é essencial para metalurgia do pó e Moldagem por Injeção de Metal (MIM). Pós de metal finos são aquecidos logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. O vácuo é fundamental para evitar a oxidação da vasta área de superfície dos pós, garantindo peças finais densas, fortes e puras.

Tratamentos Térmicos Químicos

Processos como cementação e nitretação a vácuo envolvem a introdução de gases específicos (por exemplo, acetileno para carbono, amônia para nitrogênio) no forno sob baixa pressão. O ambiente de vácuo garante que apenas o gás de processo pretendido reaja com a superfície do material, permitindo um controle excepcionalmente preciso da profundidade da camada e da dureza superficial.

Compreendendo as Compensações e Limitações

Um forno a vácuo é uma ferramenta especializada, não uma solução universal. Compreender suas limitações é crucial para tomar uma decisão informada.

Inadequação para Materiais com Alta Pressão de Vapor

Materiais com alta pressão de vapor podem se transformar em gás (degaseificar) sob calor e vácuo. Esta é uma questão significativa para metais como zinco, chumbo, manganês, cobre e alumínio, pois sua evaporação pode alterar a composição da liga e contaminar o interior do forno.

Desafios com Geometrias Complexas

Embora um vácuo seja um excelente isolante, isso pode dificultar a obtenção de aquecimento perfeitamente uniforme em peças muito grandes ou intrincadas apenas por radiação. Isso geralmente requer projetos de forno avançados com ventiladores de assistência por convecção ou ferramentas especializadas para garantir que todas as seções da peça atinjam a temperatura alvo simultaneamente.

Complexidade Operacional

Fornos a vácuo são mais complexos e caros de operar do que fornos de atmosfera convencionais. Eles exigem sistemas de bombeamento de vácuo robustos, vedações confiáveis e manutenção rigorosa para garantir o desempenho e evitar vazamentos, o que pode comprometer todo o processo.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha deve ser impulsionada pelas propriedades finais que seu material requer.

- Se seu foco principal é alcançar a mais alta pureza superficial e um acabamento brilhante: O recozimento ou têmpera a vácuo é a escolha ideal, pois evita completamente a oxidação da superfície.

- Se seu foco principal é unir conjuntos complexos sem fluxo: A brasagem a vácuo proporciona integridade de junta e limpeza superiores, incomparáveis por outros métodos.

- Se seu foco principal é criar peças densas e de alta pureza a partir de pós metálicos: A sinterização a vácuo é essencial para evitar a oxidação do pó e garantir ligações de difusão fortes.

- Se seu foco principal é aplicar uma camada de endurecimento superficial altamente controlada e uniforme: A cementação ou nitretação a vácuo oferece precisão incomparável sobre a profundidade da camada e a química da superfície.

Em última análise, selecionar um processo de forno a vácuo é uma decisão de priorizar a integridade do material, a limpeza e a precisão acima de tudo.

Tabela de Resumo:

| Tipo de Processo | Aplicações Principais | Benefícios Principais |

|---|---|---|

| Têmpera, Recozimento, Revenimento | Modificação das propriedades mecânicas | Acabamento superficial limpo, sem oxidação, resultados repetíveis |

| Brasagem a Vácuo | Junção de componentes | Ligações fortes, sem fluxo, sem contaminação |

| Sinterização a Vácuo | Metalurgia do pó, MIM | Peças densas e puras, evita a oxidação do pó |

| Tratamentos Térmicos Químicos (ex: Cementação, Nitretação) | Endurecimento superficial | Controle preciso da profundidade da camada e dureza |

Eleve as capacidades do seu laboratório com as soluções avançadas de forno a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura adaptados para indústrias como aeroespacial, médica e eletrônica. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é aprimorada com personalização profunda para atender às suas necessidades experimentais exclusivas. Alcance pureza e precisão de material inigualáveis — entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento