Em resumo, materiais com alta temperabilidade são ideais para têmpera a gás. Isso inclui a maioria dos aços de alta liga, como aços rápidos, aços ferramenta e aços para matrizes, bem como certos aços inoxidáveis, ligas de alta temperatura e ligas de titânio. Esses materiais não exigem um resfriamento extremamente rápido para atingir a dureza e microestrutura desejadas, tornando a natureza controlada e menos severa da têmpera a gás um ajuste perfeito.

A adequação de um material para têmpera a gás não se trata de seu tipo, mas de sua taxa crítica de resfriamento. A têmpera a gás é um processo mais suave do que a têmpera em óleo, por isso é reservada para materiais que podem endurecer com sucesso mesmo quando resfriados mais lentamente.

O Princípio Fundamental: Temperabilidade e Taxa de Resfriamento

A decisão de usar a têmpera a gás depende de uma única propriedade crítica do material: a temperabilidade. Isso é frequentemente confundido com dureza, mas são fundamentalmente diferentes.

O que é Temperabilidade?

Temperabilidade é a medida da capacidade de um material de endurecer em toda a sua seção transversal, não apenas na superfície. É uma função da química da liga.

Materiais com alta temperabilidade são mais "flexíveis". Eles podem ser resfriados relativamente lentamente e ainda formar a estrutura martensítica dura desejada.

Materiais com baixa temperabilidade devem ser resfriados extremamente rapidamente para atingir a dureza total e, se resfriados muito lentamente, endurecerão apenas na superfície.

O Papel dos Elementos de Liga

Elementos de liga como cromo, molibdênio, manganês e níquel são os principais impulsionadores da temperabilidade no aço.

Esses elementos retardam as transformações internas que ocorrem durante o resfriamento. Isso oferece uma janela de tempo maior para resfriar a peça e ainda atingir a microestrutura desejada, tornando o material adequado para uma têmpera a gás menos severa.

Por que a Taxa Crítica de Resfriamento é Importante

Todo aço temperável possui uma taxa crítica de resfriamento — a velocidade de resfriamento mais lenta possível que ainda resultará em uma estrutura totalmente martensítica.

Se um material tem uma baixa taxa crítica de resfriamento (o que significa que pode ser resfriado lentamente), é um candidato perfeito para a têmpera a gás. Se tiver uma alta taxa crítica de resfriamento (deve ser resfriado muito rapidamente), exigirá uma têmpera líquida mais severa, como em óleo ou água.

Um Detalhamento dos Materiais Adequados

Com base no princípio da temperabilidade, podemos identificar várias famílias de materiais que são bem adequadas para têmpera a gás em um forno a vácuo.

Aços Ferramenta e para Matrizes de Alta Liga

Esta categoria inclui aços rápidos (HSS), aços ferramenta para trabalho a frio e a quente, e aços de alto carbono e alto cromo.

Seu rico teor de liga lhes confere excelente temperabilidade e uma baixa taxa crítica de resfriamento. A têmpera a gás é o método preferido, pois atinge a dureza total, minimizando o risco de distorção e rachaduras que uma têmpera severa em óleo poderia causar.

Aços Inoxidáveis

Muitos aços inoxidáveis martensíticos e de endurecimento por precipitação (PH) são adequados para têmpera a gás. Seu alto teor de cromo e outros elementos de liga fornecem a temperabilidade necessária para uma têmpera bem-sucedida em uma atmosfera de gás inerte.

Ligas de Alta Temperatura e Titânio

Materiais como superligas e ligas de titânio são frequentemente tratados termicamente para atingir propriedades mecânicas específicas, não apenas a dureza máxima.

A têmpera a gás fornece o ambiente limpo, controlado e inerte necessário para resfriar esses materiais sensíveis a uma taxa precisa, sem introduzir contaminação superficial.

Outros Candidatos

Materiais especializados, como certas ligas elásticas e materiais magnéticos, também podem ser processados por têmpera a gás. A escolha depende inteiramente de suas características de transformação específicas e se um resfriamento lento e controlado atende aos requisitos de processamento.

Compreendendo as Trocas: Gás vs. Óleo

A escolha de um método de têmpera é um equilíbrio entre os requisitos do processo e as limitações do material. A têmpera a gás oferece vantagens significativas, mas não é universalmente aplicável.

Vantagem 1: Distorção Minimizada

A maior vantagem da têmpera a gás é a significativa redução do choque térmico. O resfriamento mais lento e uniforme reduz drasticamente o risco de distorção da peça, empenamento e rachaduras, especialmente em geometrias complexas.

Vantagem 2: Limpeza da Superfície

As peças que emergem de uma têmpera a gás são limpas e brilhantes. Isso elimina a necessidade de etapas de pós-processamento caras e bagunçadas exigidas para limpar peças após uma têmpera em óleo.

A Limitação: Severidade da Têmpera

A têmpera a gás tradicional é menos severa do que a têmpera em óleo. Para aços de baixa liga (como aços para rolamentos ou molas) ou peças com seções transversais muito espessas, uma têmpera a gás pode não ser rápida o suficiente para evitar a formação de microestruturas mais macias, não conseguindo atingir a dureza exigida.

Preenchendo a Lacuna: Têmpera a Gás de Alta Pressão (HPGQ)

Fornos a vácuo modernos podem realizar a Têmpera a Gás de Alta Pressão (HPGQ) a pressões de 10, 20 bar ou até mais.

Este processo de alta pressão e alto fluxo aumenta significativamente a taxa de resfriamento, diminuindo a diferença com a têmpera em óleo. O HPGQ torna possível temperar com sucesso a gás alguns materiais e tamanhos de seção que tradicionalmente teriam exigido óleo.

Fazendo a Escolha Certa para o Seu Objetivo

As propriedades do seu material ditam as opções disponíveis. Use seu objetivo principal para guiar sua decisão.

- Se o seu foco principal é minimizar a distorção e manter uma superfície limpa em peças de alta liga: A têmpera a gás é a escolha ideal, proporcionando estabilidade dimensional superior.

- Se o seu foco principal é endurecer aços de baixa liga ou componentes muito espessos: Uma têmpera líquida como o óleo é frequentemente necessária, a menos que você tenha acesso a um processo HPGQ comprovado adequado para o seu material específico.

- Se o seu foco principal é o controle do processo e a pureza para ligas sensíveis: O ambiente inerte e altamente controlável da têmpera a gás a vácuo é inigualável.

Compreender a relação entre a temperabilidade do seu material e a severidade da têmpera o capacita a escolher o processo de tratamento térmico mais eficaz e eficiente.

Tabela Resumo:

| Tipo de Material | Características Chave | Adequação para Têmpera a Gás |

|---|---|---|

| Aços Ferramenta e para Matrizes de Alta Liga | Rico em elementos de liga, alta temperabilidade | Excelente, minimiza distorção |

| Aços Inoxidáveis | Alto teor de cromo, boa temperabilidade | Adequado para tipos martensíticos e PH |

| Ligas de Alta Temperatura e Titânio | Sensíveis à contaminação, requerem resfriamento controlado | Ideal para pureza e resfriamento preciso |

| Outras Ligas (por exemplo, elásticas, magnéticas) | Necessidades de transformação específicas | Depende da taxa crítica de resfriamento |

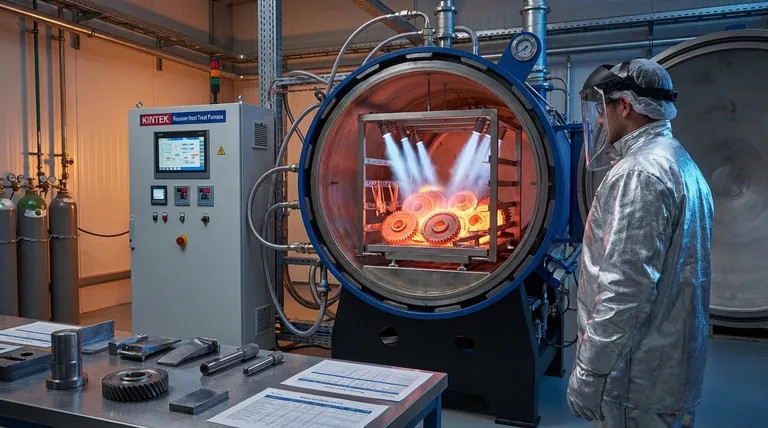

Desbloqueie a Precisão em Seu Tratamento Térmico com KINTEK

Você trabalha com aços de alta liga, aços inoxidáveis ou ligas sensíveis como o titânio? A KINTEK aproveita sua pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às necessidades do seu laboratório. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Experimente distorção reduzida, limpeza de superfície aprimorada e controle de processo superior. Entre em contato conosco hoje para discutir como nossas soluções de têmpera a gás podem otimizar seus resultados e impulsionar a eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura