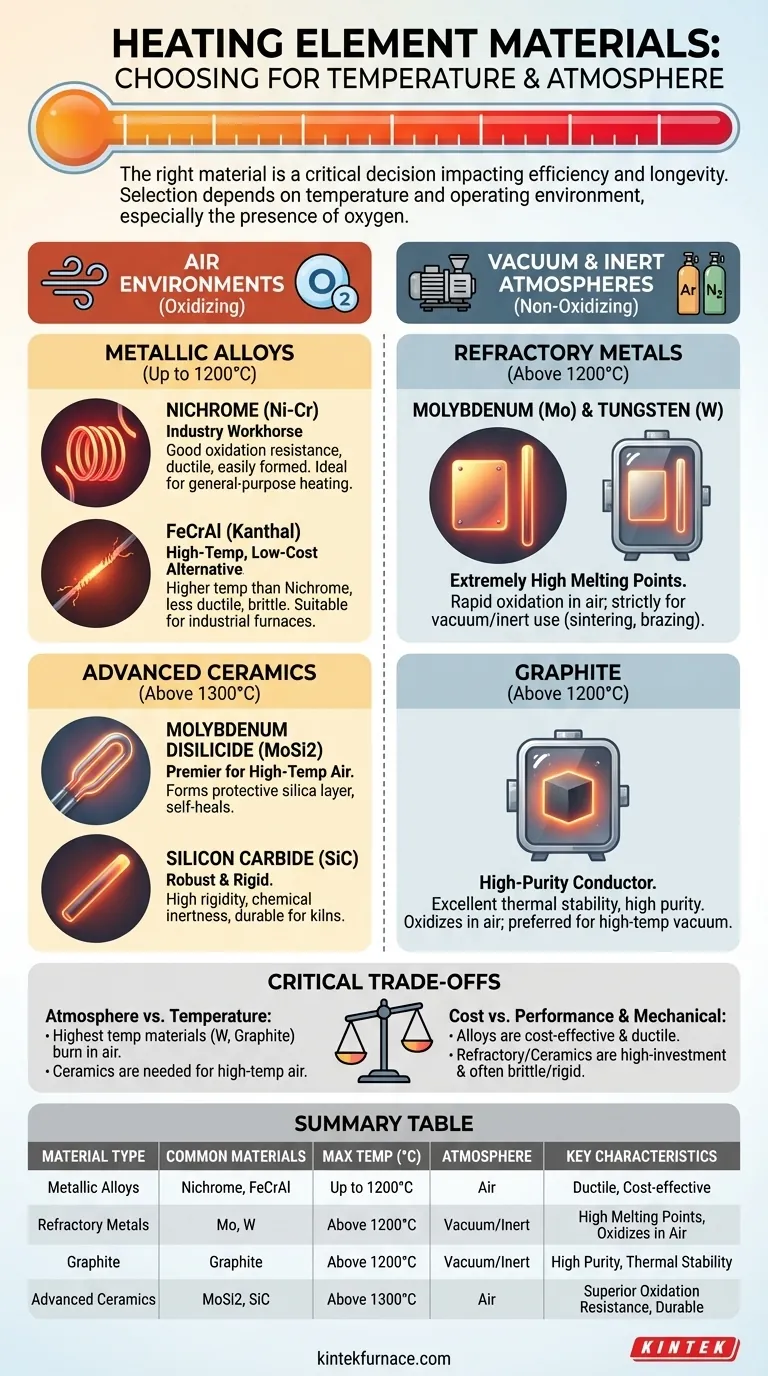

A escolha do material do elemento de aquecimento é uma decisão de engenharia crítica que impacta diretamente a eficiência, confiabilidade e longevidade do processo. Para aplicações de temperatura mais baixas (tipicamente abaixo de 1200°C) no ar, as ligas de níquel-cromo (Nichrome) e ferro-cromo-alumínio (FeCrAl) são as escolhas dominantes. Para processos de alta temperatura, especialmente em vácuo ou atmosferas inertes, a seleção muda para materiais especializados como grafite, molibdênio e tungstênio, ou cerâmicas avançadas como o Dissilicieto de Molibdênio para uso no ar.

A seleção do material certo não se trata apenas de sua classificação de temperatura máxima. O fator mais crucial é o ambiente operacional – especificamente, a presença de oxigênio – que dita se uma liga metálica, um metal refratário ou uma cerâmica avançada é a única opção viável.

A Base: Ligas Metálicas para Ambientes Aéreos

Os elementos de aquecimento mais comuns são ligas metálicas projetadas para funcionar de forma confiável na presença de oxigênio. Eles conseguem isso formando uma camada protetora de óxido estável em sua superfície que impede maior degradação.

Níquel-Cromo (Nichrome): O Cavalo de Batalha da Indústria

O Nichrome, tipicamente uma liga de 80% de níquel e 20% de cromo, é o material de elemento de aquecimento mais amplamente utilizado. Sua popularidade deriva de seu excelente equilíbrio de propriedades.

Possui um alto ponto de fusão (~1400°C), resiste à oxidação efetivamente em altas temperaturas e é altamente dúctil, permitindo que seja facilmente formado em bobinas e formas complexas.

Ferro-Cromo-Alumínio (FeCrAl): A Alternativa de Alta Temperatura e Baixo Custo

As ligas FeCrAl, frequentemente conhecidas pelo nome comercial Kanthal, podem operar em temperaturas ligeiramente mais altas que o Nichrome. São uma alternativa econômica para muitas aplicações.

Sua principal desvantagem é a menor ductilidade, tornando-as mais frágeis e difíceis de formar em comparação com o Nichrome. No entanto, sua capacidade de alta temperatura e custo mais baixo as tornam ideais para fornos industriais e aparelhos.

Aço Inoxidável: Para Aplicações Especializadas

Embora não seja um elemento primário de alta temperatura, o aço inoxidável é usado para processos de baixa temperatura onde suas propriedades específicas são vantajosas.

É frequentemente empregado em aplicações como brasagem de alumínio em pressões parciais mais altas, onde sua resistência à corrosão e propriedades mecânicas são bem adequadas para a química específica do processo.

Levando ao Limite: Materiais de Alta Temperatura e Vácuo

Quando as temperaturas excedem os limites das ligas padrão, ou quando o processo deve ocorrer em uma atmosfera controlada, uma classe diferente de materiais é necessária. A distinção fundamental nesta categoria é se o material pode tolerar oxigênio.

Metais Refratários: Molibdênio (Mo) e Tungstênio (W)

O molibdênio e o tungstênio possuem pontos de fusão extremamente altos, tornando-os adequados para os requisitos de temperatura mais exigentes em fornos a vácuo.

Sua fraqueza crítica é a oxidação rápida e catastrófica quando aquecidos na presença de ar. Portanto, seu uso é estritamente limitado a ambientes de vácuo ou gás inerte para processos como sinterização, endurecimento de metais e brasagem de alta temperatura.

Grafite: O Condutor de Alta Pureza

O grafite é um excelente condutor elétrico com notável estabilidade térmica em temperaturas extremas. É também um material de alta pureza, o que é crítico para processos sensíveis.

Assim como os metais refratários, o grafite oxida (queima) prontamente no ar em altas temperaturas. Deve ser usado em vácuo ou atmosfera inerte, onde é uma escolha preferencial para muitas aplicações de fornos a vácuo de alta temperatura.

Cerâmicas Avançadas: Os Campeões Estáveis ao Ar

Materiais cerâmicos avançados foram desenvolvidos para superar os limites de oxidação de metais refratários e grafite, permitindo operações de temperatura muito alta diretamente no ar.

Dissilicieto de Molibdênio (MoSi2) é um material de primeira linha para aquecimento a ar de alta temperatura. Ele forma uma camada protetora de sílica (vidro) em sua superfície que impede a oxidação e pode até mesmo "autocicatrizar" se danificada.

Carbeto de Silício (SiC) é outra cerâmica robusta conhecida por sua alta rigidez e inércia química. Ele se comporta de forma confiável em altas temperaturas no ar e é uma escolha durável para muitas aplicações de fornos e estufas.

Compreendendo as Compromissos Críticos

A escolha de um material envolve o equilíbrio de fatores concorrentes. Uma decisão baseada apenas na temperatura frequentemente levará ao fracasso.

Atmosfera vs. Temperatura

Este é o compromisso mais importante. Os materiais capazes de atingir as temperaturas mais altas absolutas (Tungstênio, Grafite) serão destruídos pelo oxigênio. Se o seu processo de alta temperatura deve ocorrer no ar, você está limitado a cerâmicas avançadas como MoSi2 ou SiC, ou uma liga FeCrAl de alta qualidade na extremidade inferior do espectro de "alta temperatura".

Custo vs. Desempenho

Existe uma clara hierarquia de custos. As ligas Nichrome e FeCrAl são as mais econômicas para uso geral. Metais refratários e cerâmicas avançadas representam um investimento significativo, justificado apenas pela temperatura extrema ou pelos requisitos atmosféricos específicos de um processo especializado.

Propriedades Mecânicas vs. Aplicação

Materiais dúcteis como o Nichrome são facilmente formados em elementos enrolados compactos. Materiais frágeis como o Carbeto de Silício são tipicamente fornecidos como hastes rígidas. As restrições físicas do seu equipamento podem limitar suas opções de material ou ditar a forma do elemento (por exemplo, hastes, elementos dobrados ou painéis personalizados).

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final deve ser guiada por seu objetivo operacional primário.

- Se o seu foco principal é aquecimento de uso geral no ar abaixo de 1200°C: Níquel-cromo (Nichrome) oferece o melhor equilíbrio geral de desempenho, ductilidade e confiabilidade.

- Se o seu processo requer temperaturas muito altas (acima de 1300°C) em uma atmosfera rica em oxigênio: Dissilicieto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) são as escolhas necessárias devido à sua excepcional resistência à oxidação.

- Se o seu processo envolve vácuo ou ambiente de gás inerte em altas temperaturas: Grafite, Molibdênio ou Tungstênio fornecem desempenho e pureza superiores para aplicações como sinterização ou brasagem especializada.

- Se o custo é a principal restrição para uma aplicação de média a alta temperatura no ar: As ligas de ferro-cromo-alumínio (FeCrAl) são uma alternativa viável e de menor custo ao Nichrome.

Ao compreender a interação entre temperatura, atmosfera e propriedades do material, você pode selecionar um elemento que garanta a eficiência e o sucesso do seu processo térmico.

Tabela Resumo:

| Tipo de Material | Materiais Comuns | Faixa de Temperatura Máxima (°C) | Atmosfera Adequada | Características Principais |

|---|---|---|---|---|

| Ligas Metálicas | Níquel-Cromo (Nichrome), Ferro-Cromo-Alumínio (FeCrAl) | Até 1200°C | Ar | Boa resistência à oxidação, dúcteis, econômicas |

| Metais Refratários | Molibdênio, Tungstênio | Acima de 1200°C | Vácuo ou Inerte | Altos pontos de fusão, oxidam no ar |

| Grafite | Grafite | Acima de 1200°C | Vácuo ou Inerte | Alta pureza, excelente estabilidade térmica |

| Cerâmicas Avançadas | Dissilicieto de Molibdênio (MoSi2), Carbeto de Silício (SiC) | Acima de 1300°C | Ar | Resistência superior à oxidação, duráveis |

Atualize as capacidades de aquecimento do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?