A eficiência energética de um forno de Fusão por Indução a Vácuo (VIM) deriva de dois princípios de design centrais que funcionam em conjunto. Primeiro, o aquecimento por indução gera calor diretamente dentro da própria carga metálica, evitando as enormes perdas de energia inerentes ao aquecimento de um material a partir de uma fonte externa. Segundo, o ambiente de vácuo atua como um isolante superior, reduzindo drasticamente a perda de calor para a atmosfera circundante.

A decisão de usar um forno VIM não é apenas sobre economia de energia; é sobre investir em um processo de fusão fundamentalmente mais preciso e controlado. Sua eficiência é uma consequência direta de um design que prioriza o aquecimento do próprio material, não do ambiente ao seu redor.

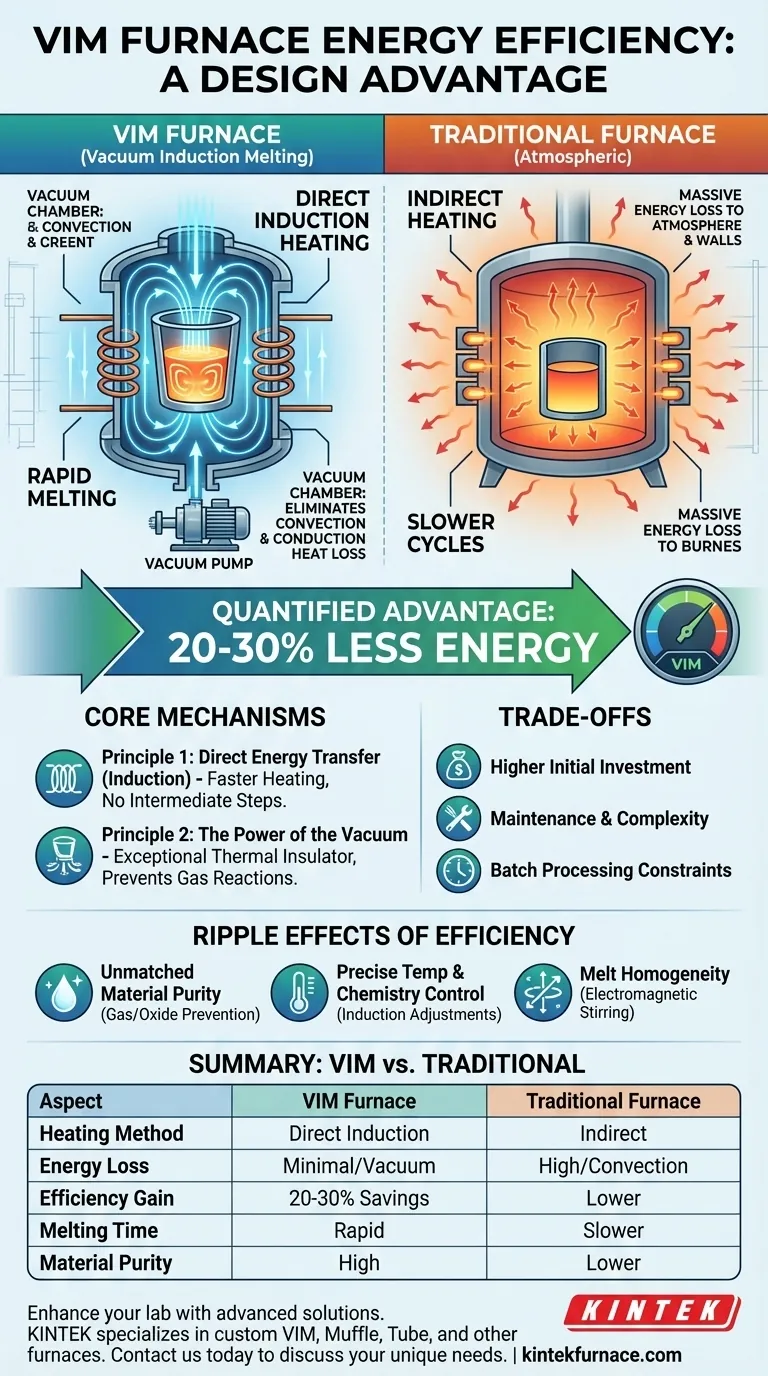

Os Principais Mecanismos de Eficiência do VIM

Para entender a vantagem do VIM, devemos analisar como ele manipula a energia e a atmosfera. A eficiência não vem de um único componente, mas da sinergia de todo o sistema.

Princípio 1: Transferência Direta de Energia via Indução

Fornos tradicionais são ineficientes porque operam indiretamente. Eles aquecem elementos ou queimam combustível para aquecer a câmara do forno, que então irradia lentamente o calor para o material. Uma parte significativa dessa energia é perdida aquecendo as paredes do forno e o ar circundante.

O aquecimento por indução é fundamentalmente diferente. Uma corrente alternada passa por uma bobina, criando um poderoso campo magnético. Este campo induz fortes correntes elétricas – conhecidas como correntes parasitas – diretamente dentro do metal condutor. A própria resistência elétrica do metal faz com que ele aqueça rapidamente de dentro para fora.

Este método elimina as etapas de transferência intermediárias, canalizando a energia quase inteiramente para a fusão. É por isso que os sistemas VIM apresentam tempos de fusão extremamente rápidos, muitas vezes de apenas alguns minutos, em comparação com ciclos muito mais longos em fornos convencionais.

Princípio 2: O Poder do Vácuo

O vácuo em um forno VIM serve a duas funções críticas de economia de energia.

Primeiro, é um isolante térmico excepcional. Ao remover a maioria das moléculas de ar da câmara, ele praticamente elimina a perda de calor por convecção e condução. O calor gerado dentro da fusão permanece na fusão.

Segundo, o vácuo previne interações gasosas indesejadas. Em um forno convencional, a energia é desperdiçada em reações químicas entre o metal quente e gases atmosféricos como oxigênio e nitrogênio. Em um forno VIM, isso é evitado, garantindo que a energia seja usada para fusão, não para criar óxidos.

Quantificando a Vantagem

Quando comparado a fornos atmosféricos tradicionais, um forno VIM pode ser significativamente mais eficiente.

Estudos e dados operacionais mostram consistentemente que os sistemas VIM geralmente exigem 20-30% menos energia para a mesma tarefa de fusão. Isso é um resultado direto da melhor eficiência de transferência de calor e perdas de calor drasticamente reduzidas.

Compreendendo as Compensações

Embora altamente eficiente, a tecnologia VIM não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os sistemas VIM são mais complexos do que seus equivalentes atmosféricos. A necessidade de câmaras de vácuo robustas, bobinas de indução de alta potência e sistemas de controle sofisticados resulta em um custo de capital inicial significativamente maior.

Manutenção e Complexidade Operacional

Os componentes que proporcionam a eficiência do VIM – especialmente as bombas de vácuo, vedações e fontes de alimentação – exigem conhecimento especializado e um rigoroso cronograma de manutenção para garantir uma operação confiável.

Restrições de Processamento em Lotes

Por sua natureza, o VIM é um processo em lotes. Embora ideal para produzir quantidades discretas de material de alta qualidade, pode não ser tão adequado para operações industriais contínuas de alto rendimento, onde outros tipos de fornos podem se destacar.

Além da Energia: Os Efeitos da Eficiência

Os princípios de design que tornam os fornos VIM energeticamente eficientes também produzem vários outros benefícios críticos para aplicações de alto desempenho.

Pureza Incomparável do Material

O ambiente de vácuo é a maior vantagem para a qualidade. Ele previne a formação de óxidos e remove gases dissolvidos como hidrogênio e nitrogênio da fusão, resultando em um produto final excepcionalmente limpo e puro.

Controle Preciso de Temperatura e Química

A indução permite ajustes de potência quase instantâneos, dando aos operadores um controle extremamente rigoroso sobre o perfil de temperatura da fusão. Além disso, o campo eletromagnético agita suavemente o banho fundido, garantindo excelente homogeneidade da fusão e uma química de liga final consistente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno certa depende inteiramente do seu objetivo final. A eficiência de um sistema VIM deve ser ponderada em relação ao seu custo e complexidade no contexto de suas necessidades específicas.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: A redução de 20-30% de energia de um forno VIM pode levar a economias substanciais que compensam o maior investimento inicial ao longo do ciclo de vida do equipamento.

- Se seu foco principal é a pureza e o desempenho do material: O processo VIM é indispensável para produzir os metais limpos, livres de gases e precisamente ligados exigidos para aplicações aeroespaciais, médicas e outras aplicações críticas.

- Se seu foco principal é a velocidade do processo e a flexibilidade para lotes especializados: Os tempos de fusão rápidos e o controle preciso inerentes à indução tornam o VIM uma escolha ideal para pesquisa, desenvolvimento e produção de ligas especiais.

Em última análise, escolher um forno VIM é um investimento em controle de processo, pureza e precisão, onde a eficiência energética é um benefício bem-vindo e significativo.

Tabela Resumo:

| Aspecto | Forno VIM | Forno Tradicional |

|---|---|---|

| Método de Aquecimento | Aquecimento por indução direto no metal | Aquecimento indireto via fontes externas |

| Perda de Energia | Mínima devido ao isolamento a vácuo | Alta por convecção e condução |

| Ganho de Eficiência | 20-30% de economia de energia | Menor eficiência |

| Tempo de Fusão | Rápido (minutos) | Mais lento (ciclos mais longos) |

| Pureza do Material | Alta, com prevenção de gases e óxidos | Menor, propenso a impurezas |

Pronto para aumentar a eficiência do seu laboratório com soluções avançadas de alta temperatura? A KINTEK é especialista em fornos VIM personalizados e outros sistemas como Fornos de Mufla, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, entregamos soluções personalizadas para diversos laboratórios, garantindo controle preciso de temperatura, economia de energia e pureza superior do material. Entre em contato conosco hoje para discutir como nossas profundas capacidades de personalização podem atender às suas necessidades experimentais únicas e impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza