Em sua essência, um forno tubular é indispensável porque oferece uma combinação incomparável de controle preciso da temperatura, aquecimento uniforme e a capacidade de gerenciar rigorosamente o ambiente atmosférico ao redor de uma amostra. Este trio exclusivo o torna uma ferramenta fundamental para a ciência de materiais avançados e a fabricação de alta tecnologia, possibilitando processos que são impossíveis em um forno padrão ou forno mufla.

Um forno tubular é mais do que apenas um dispositivo de aquecimento; é um microambiente controlado. Seu verdadeiro valor reside em fornecer um reator térmico selado, uniforme e preciso, que é o requisito fundamental para desenvolver, testar e produzir materiais de próxima geração.

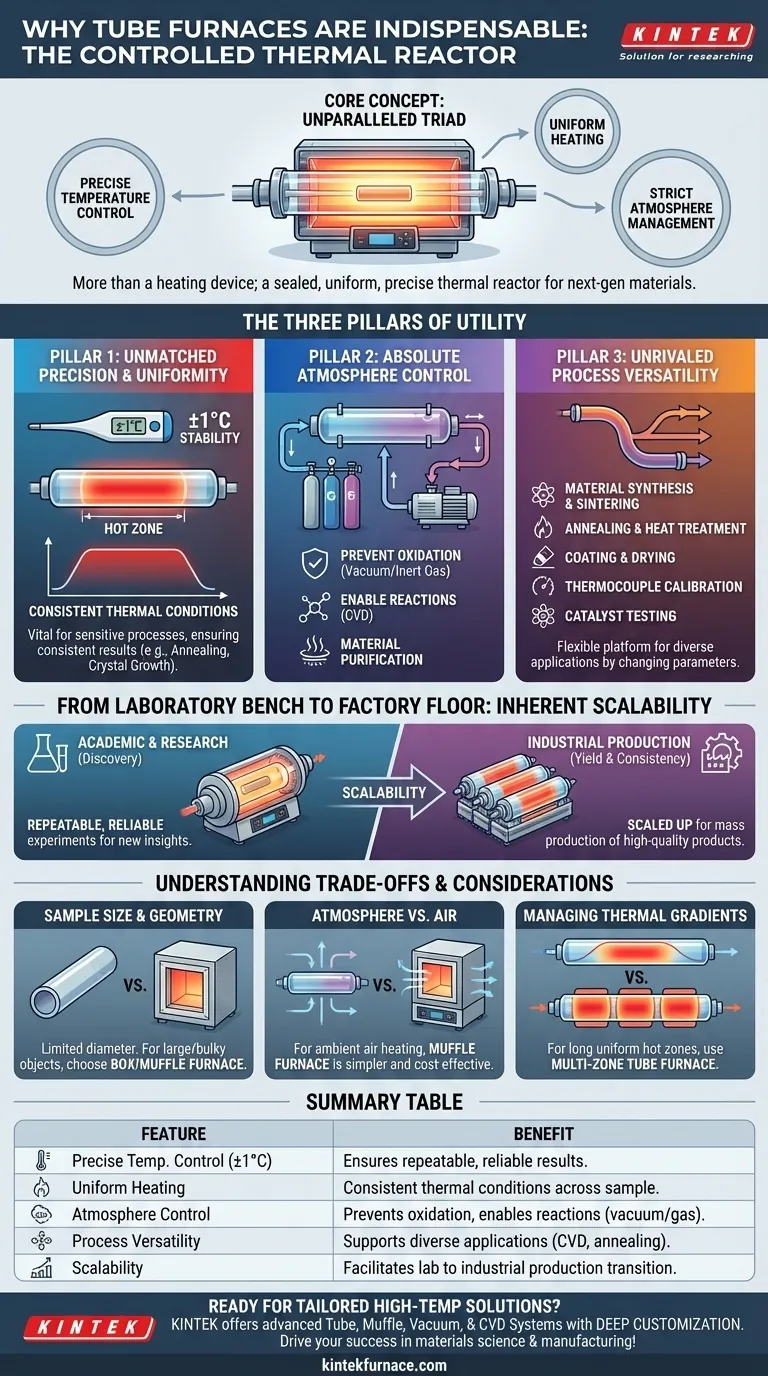

Os Três Pilares da Utilidade do Forno Tubular

A indispensabilidade de um forno tubular baseia-se em três capacidades principais que funcionam em conjunto: temperatura precisa, atmosfera controlada e versatilidade do processo.

Pilar 1: Precisão e Uniformidade Incomparáveis

Uma vantagem fundamental é a capacidade de atingir e manter temperaturas exatas, muitas vezes com uma estabilidade de ±1°C. Essa precisão é vital para processos nos quais até mesmo desvios térmicos mínimos podem comprometer o resultado.

Esse controle é combinado com o aquecimento uniforme ao longo do comprimento da "zona quente" central do forno. A uniformidade garante que uma amostra inteira experimente as mesmas condições térmicas, o que é fundamental para resultados consistentes em aplicações como recozimento ou crescimento de cristais.

Pilar 2: Controle Absoluto da Atmosfera

Este é, sem dúvida, o diferencial mais significativo para um forno tubular. A câmara tubular pode ser selada e conectada a sistemas de gás e vácuo, permitindo controle total sobre a atmosfera de processamento.

Isso possibilita várias funções críticas:

- Prevenção de Oxidação: Processar a vácuo ou sob um gás inerte (como Argônio) protege materiais sensíveis de reagir com o oxigênio em altas temperaturas.

- Possibilitar Reações: A introdução de gases reativos específicos é a base para processos como a Deposição Química de Vapor (CVD), um pilar da fabricação de semicondutores.

- Purificação de Materiais: Certas impurezas podem ser vaporizadas e removidas de uma amostra aquecendo-a a vácuo.

Pilar 3: Versatilidade de Processo Insuperável

A combinação de controle preciso de temperatura e atmosfera torna o forno tubular uma plataforma flexível para uma vasta gama de aplicações.

Ao simplesmente alterar o perfil de temperatura, a mistura de gás ou o material do tubo em si (quartzo para temperaturas mais baixas, alumina para altas temperaturas), o mesmo forno pode ser usado para:

- Síntese e Sinterização de Materiais

- Recozimento e Tratamento Térmico

- Revestimento e Secagem

- Calibração de Termopares

- Teste de Catalisadores e Envelhecimento Acelerado

Do Bancada de Laboratório ao Chão de Fábrica

Os princípios que tornam o forno tubular essencial para a pesquisa são os mesmos que o tornam vital para a indústria, demonstrando sua escalabilidade inerente.

Em Ambientes Acadêmicos e de Pesquisa

Para os pesquisadores, o forno tubular é um instrumento de descoberta. Sua precisão e controle garantem que os experimentos sejam repetíveis e confiáveis. Ele permite a exploração fundamental das propriedades dos materiais sob condições rigorosamente controladas, formando a base para novos conhecimentos científicos e avanços tecnológicos.

Na Produção Industrial

Na indústria, o foco se desloca para rendimento, consistência e confiabilidade. Os fornos tubulares entregam, permitindo que processos aperfeiçoados no laboratório sejam escalonados para produção em massa.

Seja produzindo semicondutores, cerâmicas avançadas ou componentes de bateria, a capacidade do forno de manter um ambiente de processo uniforme e estável garante altos rendimentos de produtos consistentes e de alta qualidade. Múltiplos fornos podem ser operados em paralelo para produção contínua e em larga escala.

Compreendendo as Compensações e Considerações

Embora incrivelmente poderoso, um forno tubular não é a solução universal para todas as necessidades de aquecimento. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Tamanho e Geometria da Amostra

A compensação mais óbvia é o tamanho limitado da amostra ditado pelo diâmetro do tubo. Para processar objetos grandes, volumosos ou de formato irregular, um forno de caixa ou mufla é frequentemente uma escolha mais prática.

Atmosfera vs. Ar: A Distinção do Forno Mufla

Se o seu processo simplesmente requer aquecer uma amostra em ar ambiente, um forno tubular pode ser excessivamente complexo. Um forno mufla fornece um ambiente uniforme e de alta temperatura semelhante, mas sem o tubo selado necessário para o controle da atmosfera, muitas vezes a um custo menor e com menos restrições geométricas.

Gerenciamento de Gradientes Térmicos

Embora a zona quente central de um forno tubular seja altamente uniforme, a temperatura diminui naturalmente em direção às extremidades do tubo. Para processos que exigem uma zona quente muito longa e excepcionalmente uniforme, um forno tubular multizona com elementos de aquecimento independentes é necessário para compensar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta de processamento térmico correta depende inteiramente dos requisitos da sua aplicação específica.

- Se seu foco principal é síntese, purificação ou análise de materiais que requerem uma atmosfera não-ar: O controle preciso de atmosfera e temperatura de um forno tubular é inegociável.

- Se seu foco principal é simplesmente o tratamento térmico de peças grandes em ar ambiente: Um forno mufla ou de caixa é provavelmente a solução mais eficiente e econômica.

- Se seu foco principal é escalar um processo químico específico do laboratório para a produção: A consistência do processo e a escalabilidade do forno tubular o tornam a plataforma ideal para fabricação confiável.

Em última análise, entender que um forno tubular é um reator ambiental controlado, e não apenas um forno, capacita você a alavancar suas capacidades exclusivas para o sucesso.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Controle Preciso de Temperatura (±1°C) | Garante resultados repetíveis e confiáveis para processos sensíveis |

| Aquecimento Uniforme | Fornece condições térmicas consistentes em toda a amostra para tratamento homogêneo |

| Controle de Atmosfera | Permite ambientes a vácuo ou gasosos para prevenir oxidação ou possibilitar reações |

| Versatilidade do Processo | Suporta aplicações como CVD, recozimento e síntese de materiais |

| Escalabilidade | Facilita a transição da pesquisa laboratorial para a produção industrial |

Pronto para aprimorar seu laboratório ou linha de produção com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos avançados, como Fornos Tubulares, Muflas, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seu sucesso na ciência de materiais e na fabricação!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas