Na sua essência, a eficiência energética de um aquecedor cerâmico provém das suas propriedades materiais. Ao contrário do metal, a cerâmica é um isolador superior que minimiza o desperdício de energia ao direcionar o calor precisamente para onde é necessário. Também distribui este calor de forma mais uniforme, prevenindo pontos quentes ineficientes e garantindo que toda a superfície trabalha para aquecer o alvo, e não o ar circundante.

A diferença crucial não é quanta eletricidade é convertida em calor — ambos são quase 100% eficientes nesse aspeto. A poupança de energia no mundo real advém da eficácia com que o aquecedor transfere esse calor e o retém, que é onde as características físicas inerentes da cerâmica fornecem uma vantagem decisiva.

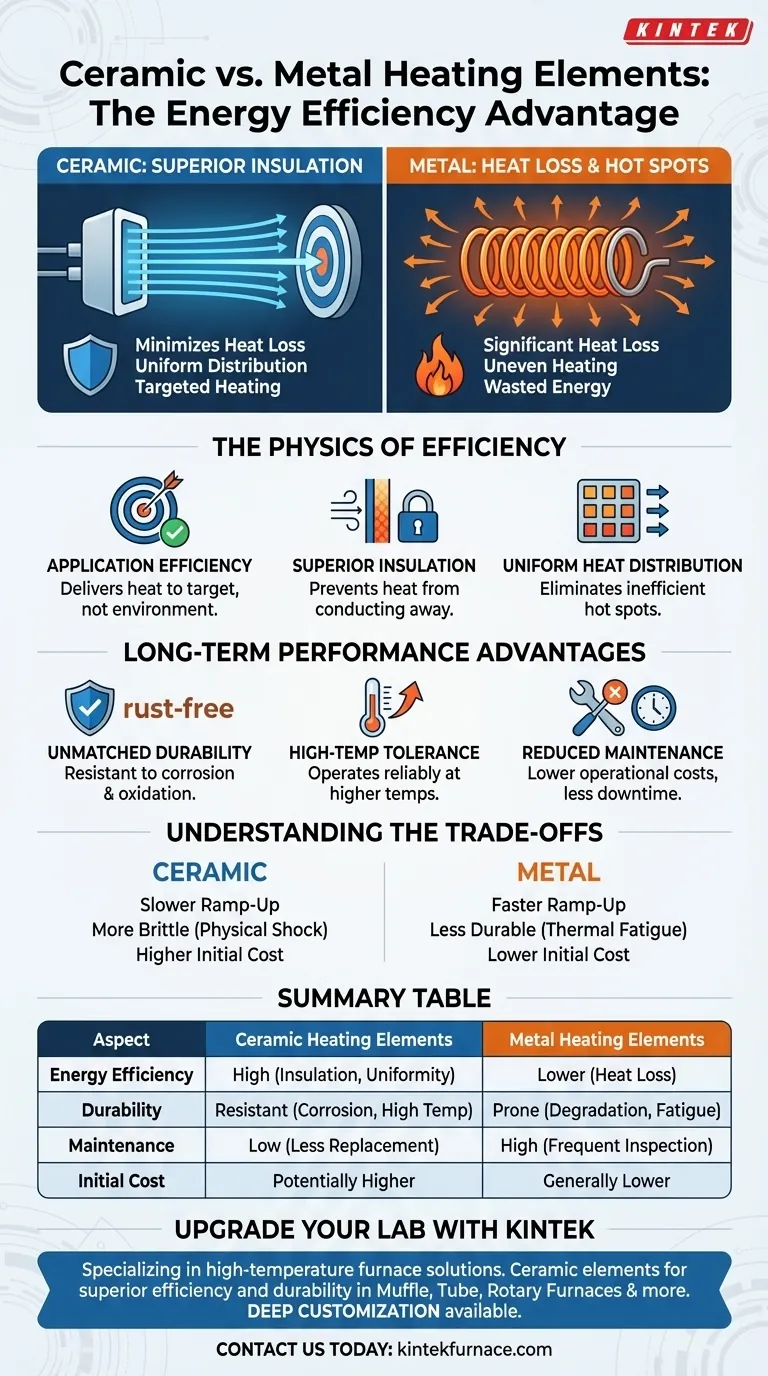

A Física do Aquecimento Eficiente

A verdadeira eficiência de aquecimento reside em minimizar o desperdício. Embora uma bobina de metal simples e um elemento cerâmico avançado convertam energia elétrica em energia térmica, a forma como gerem e fornecem essa energia térmica é totalmente diferente.

Eficiência Elétrica vs. Eficiência da Aplicação

Todos os aquecedores resistivos, sejam metálicos ou cerâmicos, são quase 100% eficientes na conversão de eletricidade em calor. Esta é uma lei fundamental da física.

No entanto, a eficiência da aplicação é a métrica que realmente importa. Mede quanta desse calor gerado atinge com sucesso o alvo pretendido, em comparação com o que se perde para o ambiente.

O Papel do Isolamento Superior

Os materiais cerâmicos são excelentes isoladores térmicos. Isto significa que não conduzem facilmente o calor para áreas não intencionais.

Esta propriedade garante que a grande maioria do calor gerado seja irradiada ou conduzida para o seu alvo. Um elemento metálico, por outro lado, perde calor mais facilmente em todas as direções, exigindo mais energia para atingir a mesma temperatura alvo.

Distribuição Uniforme do Calor

Os aquecedores cerâmicos são conhecidos por fornecerem um calor excecionalmente uniforme em toda a sua superfície. Isto elimina "pontos quentes" que concentram energia numa área enquanto deixam outras mais frias.

Ao aquecer uniformemente, todo o elemento funciona de forma eficiente. Isto reduz a potência total necessária e melhora a qualidade e consistência do processo de aquecimento, quer esteja a aquecer uma sala ou um componente numa máquina industrial.

Vantagens de Desempenho a Longo Prazo da Cerâmica

Para além da poupança pura de energia, a estabilidade material da cerâmica oferece benefícios em durabilidade e consistência durante toda a vida útil do elemento.

Durabilidade Inigualável

Os elementos cerâmicos são altamente resistentes à corrosão, oxidação (ferrugem) e abrasão química. Isto torna-os ideais para utilização em ambientes industriais agressivos.

Os elementos metálicos, particularmente a altas temperaturas, oxidam e degradam-se. Este processo de fadiga térmica enfraquece o metal, levando a um desempenho inconsistente e falha eventual.

Tolerância a Altas Temperaturas

As cerâmicas têm pontos de fusão extremamente elevados e resistem à deformação mesmo quando sujeitas a ciclos de calor intensos.

Isto permite-lhes operar de forma fiável a temperaturas mais elevadas do que muitos elementos metálicos convencionais, gerando mais calor com segurança sem arriscar falha estrutural.

Manutenção Reduzida

A estabilidade inerente da cerâmica significa que estes elementos de aquecimento requerem significativamente menos manutenção. Não se degradam nem enfraquecem da mesma forma que os seus homólogos metálicos.

Isto traduz-se em custos operacionais mais baixos e menos tempo de inatividade, uma vez que os elementos metálicos muitas vezes requerem inspeção e substituição frequentes para prevenir falhas e garantir a segurança.

Compreender as Compensações

Nenhuma escolha de engenharia é isenta de compromissos. Reconhecer as compensações é fundamental para tomar uma decisão verdadeiramente informada.

Inércia Térmica e Tempo de Aumento

Como as cerâmicas são tão eficazes na absorção e retenção de calor, por vezes podem demorar mais tempo a atingir a sua temperatura de funcionamento alvo a partir de um arranque a frio em comparação com uma bobina de metal simples e de baixa massa.

Fragilidade e Choque Mecânico

Embora extremamente duras e duráveis contra o calor e a corrosão, as cerâmicas são mais frágeis do que os metais dúcteis. Um impacto físico significativo ou choque mecânico pode fazer com que um elemento cerâmico rache ou estilhace.

Custo Inicial

Os processos de fabrico para criar componentes cerâmicos de alta pureza e forma precisa são frequentemente mais complexos do que os de formação de fio ou tira metálica. Isto pode, por vezes, traduzir-se num custo inicial mais elevado para um elemento de aquecimento cerâmico.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do elemento de aquecimento correto exige o equilíbrio entre as necessidades imediatas e os objetivos de desempenho e eficiência a longo prazo.

- Se o seu foco principal for a máxima eficiência energética e estabilidade a longo prazo: A cerâmica é a escolha definitiva, uma vez que o seu isolamento superior e durabilidade proporcionarão custos operacionais mais baixos ao longo do tempo.

- Se o seu foco principal for o aquecimento rápido para utilização intermitente: Um elemento metálico simples pode ser suficiente, mas deve aceitar as compensações de maior perda de energia e uma vida útil mais curta.

- Se a sua aplicação envolver ambientes químicos agressivos ou altas temperaturas sustentadas: A resistência inerente à corrosão e a estabilidade térmica da cerâmica são essenciais para uma operação fiável.

Em última análise, escolher o elemento de aquecimento certo passa por compreender o custo total de propriedade, onde a eficiência e a longevidade da cerâmica proporcionam frequentemente o maior valor a longo prazo.

Tabela de Resumo:

| Aspeto | Elementos de Aquecimento Cerâmicos | Elementos de Aquecimento Metálicos |

|---|---|---|

| Eficiência Energética | Elevada devido ao isolamento superior e distribuição uniforme do calor | Inferior devido à perda de calor e aquecimento irregular |

| Durabilidade | Resistente à corrosão, oxidação e altas temperaturas | Propenso à degradação e fadiga térmica |

| Manutenção | Baixa, com necessidade reduzida de substituição | Elevada, exigindo inspeções e substituições frequentes |

| Custo Inicial | Potencialmente mais elevado inicialmente | Geralmente mais baixo inicialmente |

Atualize a Eficiência do Seu Laboratório com as Soluções Avançadas de Aquecimento da KINTEK!

Está a ter problemas com desperdício de energia e aquecimento inconsistente nos seus processos? A KINTEK especializa-se em soluções de fornos de alta temperatura concebidas para diversos laboratórios. Os nossos elementos de aquecimento cerâmicos, integrados em produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, proporcionam eficiência energética superior, distribuição uniforme do calor e durabilidade duradoura. Com a nossa forte capacidade de personalização profunda, satisfazemos precisamente os seus requisitos experimentais únicos, reduzindo os custos operacionais e o tempo de inatividade.

Não se contente com menos — contacte-nos hoje para discutir como as nossas tecnologias de aquecimento inovadoras podem otimizar o desempenho do seu laboratório e poupar-lhe dinheiro a longo prazo!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura