Em sua essência, a sinterização a vácuo é um processo de fabricação de alta temperatura que funde materiais em pó em um objeto sólido e denso sem derretê-los. Isso é alcançado aquecendo o material dentro de uma câmara de vácuo, o que remove o ar e outros gases. A ausência de atmosfera é fundamental, pois evita a oxidação e a contaminação, resultando em uma peça final com resistência, pureza e consistência superiores.

A vantagem fundamental da sinterização a vácuo não é apenas o calor, mas o próprio vácuo. Ao remover gases reativos como o oxigênio, o processo permite a ligação de materiais reativos e de alto desempenho que seriam impossíveis de processar eficazmente em uma atmosfera normal.

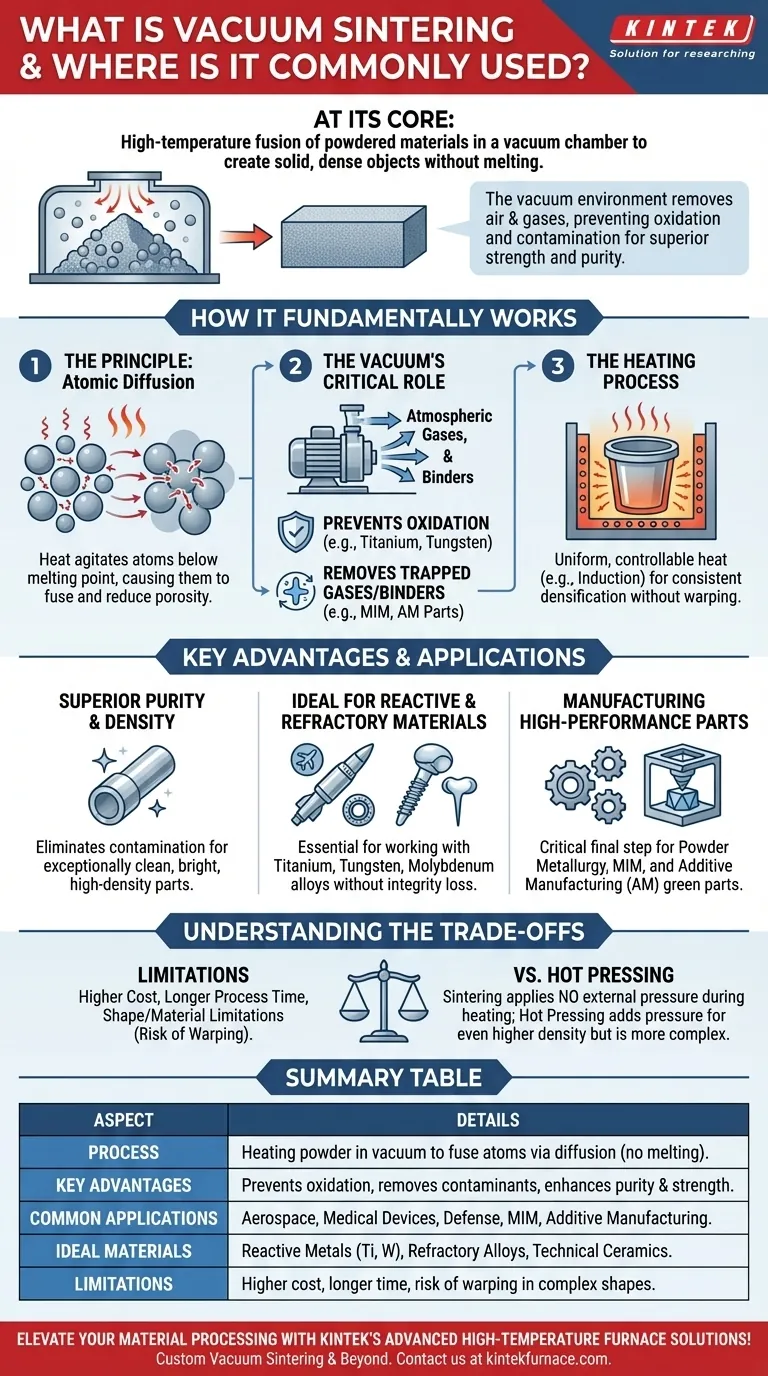

Como a Sinterização a Vácuo Funciona Fundamentalmente

Para entender suas aplicações, você deve primeiro compreender os princípios que tornam este processo único. É uma combinação de física e ciência dos materiais ocorrendo sob condições muito específicas.

O Princípio da Sinterização

Sinterização não é fusão. Em vez disso, depende de um fenômeno chamado difusão atômica. Quando um pó compactado é aquecido a uma temperatura abaixo do seu ponto de fusão, seus átomos ficam altamente agitados.

Essa energia permite que os átomos migrem através das fronteiras entre as partículas de pó individuais, fazendo com que as partículas se fundam. Essa fusão reduz o espaço vazio (porosidade) entre as partículas, resultando em uma peça sólida e densificada.

O Papel Crítico do Vácuo

O ambiente de vácuo é o diferencial fundamental. A remoção da atmosfera do forno realiza dois objetivos essenciais.

Primeiro, previne a oxidação e a contaminação. Muitos materiais avançados, especialmente metais reativos como titânio ou metais refratários como tungstênio, formarão óxidos instantaneamente quando aquecidos na presença de oxigênio. Essas camadas de óxido inibem a ligação adequada e criam pontos fracos no material final.

Segundo, remove gases aprisionados e aglutinantes. Peças destinadas à sinterização, particularmente aquelas provenientes da moldagem por injeção de metal (MIM) ou impressão 3D, frequentemente contêm agentes aglutinantes. O vácuo ajuda a extrair esses compostos voláteis da peça antes da fase final de sinterização, garantindo um produto final puro.

O Processo de Aquecimento

Fornos de sinterização a vácuo utilizam métodos de aquecimento avançados, como indução de média frequência, para gerar calor limpo e controlável.

A peça em pó, frequentemente mantida em um cadinho de grafite ou tungstênio, é aquecida uniformemente por radiação térmica. Esse controle preciso da temperatura é crucial para alcançar uma densificação consistente sem fazer a peça deformar, afundar ou derreter.

Vantagens e Aplicações Principais

As características únicas do processo de sinterização a vácuo o tornam indispensável para várias indústrias de alta tecnologia e métodos avançados de fabricação.

Pureza e Densidade Superior do Material

Como elimina a contaminação atmosférica, a sinterização a vácuo produz peças excepcionalmente limpas e brilhantes. Essa pureza, combinada com a redução da porosidade, leva a componentes com alta densidade e excelentes propriedades mecânicas.

Ideal para Materiais Reativos e Refratários

Esta é, sem dúvida, a aplicação mais importante. Materiais como tungstênio, molibdênio e ligas de titânio são vitais para aplicações aeroespaciais, médicas e de defesa, mas são extremamente difíceis de trabalhar.

A sinterização a vácuo é um dos poucos métodos viáveis para consolidar esses materiais em formas sólidas sem comprometer sua integridade.

Fabricação de Peças de Alto Desempenho

O processo é uma etapa final crítica para várias tecnologias de fabricação modernas.

É usado para transformar as frágeis "peças verdes" da metalurgia do pó, moldagem por injeção de metal (MIM) e manufatura aditiva (AM) em componentes funcionais totalmente densos. Isso resulta em peças sem costuras ou juntas que estão próximas de sua forma final, minimizando o desperdício.

Compreendendo os Compromissos

Embora poderoso, a sinterização a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Tempo e Custo do Processo

Fornos a vácuo são equipamentos sofisticados e caros. O processo em si pode ser demorado, pois envolve criar vácuo, executar um ciclo de aquecimento e resfriamento cuidadosamente controlado e reabastecer a câmara. Isso o torna mais caro e demorado do que a sinterização atmosférica convencional.

Limitações de Material e Forma

O processo requer controle preciso sobre as rampas e patamares de temperatura para evitar estresse térmico e distorção. Geometrias muito complexas ou delicadas podem ser propensas a afundar ou empenar se o ciclo de sinterização e o suporte da peça não forem projetados perfeitamente.

Sinterização vs. Prensagem a Quente

É importante distinguir a sinterização a vácuo da prensagem a quente a vácuo. Embora ambos ocorram no vácuo, a prensagem a quente aplica pressão mecânica externa durante o aquecimento. Isso pode atingir densidades ainda maiores, mas geralmente é limitado a formas mais simples e pode ser ainda mais complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal é alto desempenho com metais reativos (ex: titânio, ligas refratárias): A sinterização a vácuo é frequentemente a única escolha viável para evitar contaminação e garantir que as propriedades inerentes do material sejam preservadas.

- Se o seu foco principal é atingir densidade e pureza máximas em cerâmicas técnicas ou metais em pó: O ambiente de vácuo é crucial para remover contaminantes e aglutinantes, levando a um produto final superior e de alta densidade.

- Se o seu foco principal é finalizar peças de manufatura aditiva ou MIM: A sinterização a vácuo é o método padrão da indústria para consolidar o material em pó em um componente forte e funcional.

Em última análise, escolher a sinterização a vácuo é uma decisão de priorizar a integridade e o desempenho do material acima de tudo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aquecimento de materiais em pó sob vácuo para fundir átomos através da difusão sem derreter. |

| Principais Vantagens | Previne oxidação, remove contaminantes, aumenta pureza, resistência e densidade. |

| Aplicações Comuns | Aeroespacial, dispositivos médicos, defesa, metalurgia do pó, MIM e manufatura aditiva. |

| Materiais Ideais | Metais reativos (ex: titânio, tungstênio), ligas refratárias e cerâmicas técnicas. |

| Limitações | Custo mais alto, tempos de processo mais longos, risco de empenamento em formas complexas. |

Eleve o processamento de seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para sinterização a vácuo e além. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão