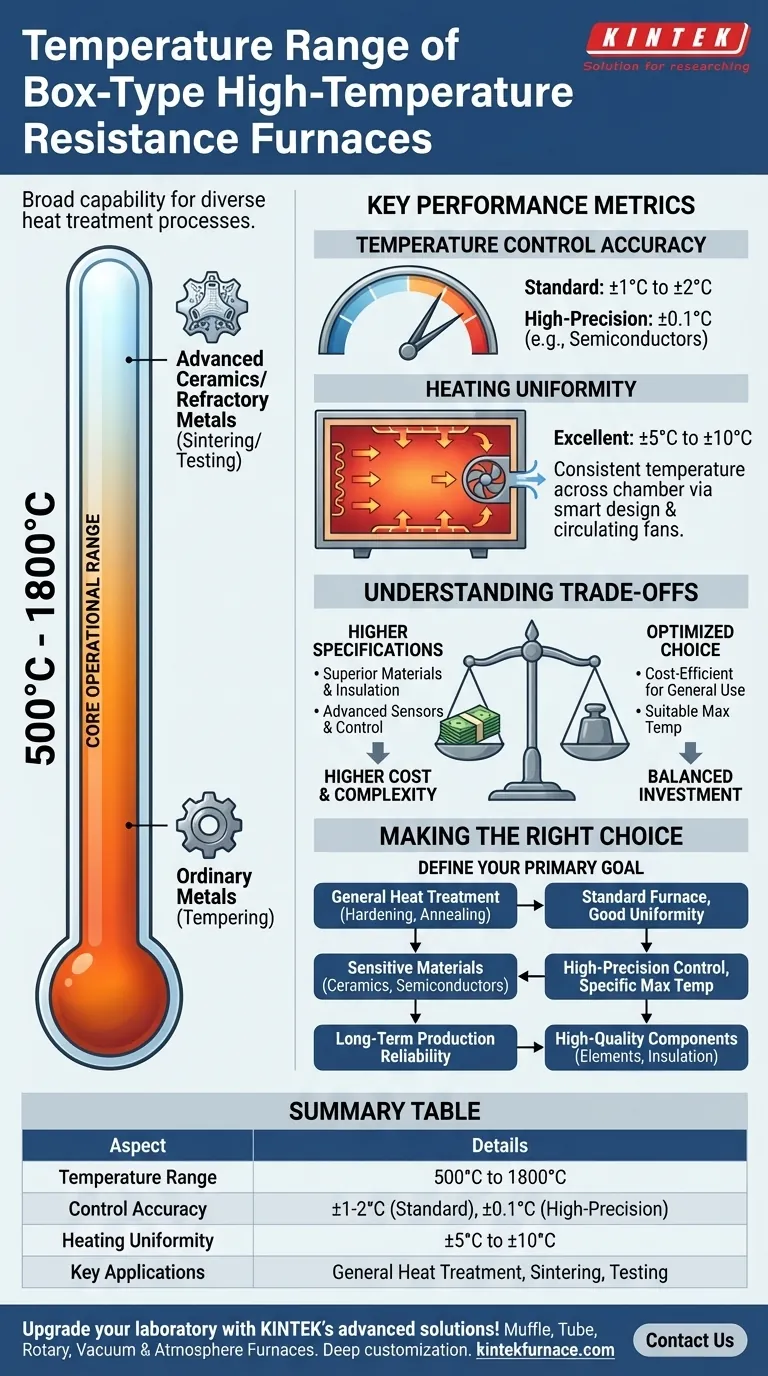

Em resumo, um forno de resistência a alta temperatura tipo caixa opera tipicamente dentro de uma faixa de temperatura de 500°C a 1800°C. Essa ampla capacidade permite que sejam usados para uma grande variedade de processos de tratamento térmico em materiais que vão desde metais comuns até cerâmicas avançadas e metais refratários.

Embora a faixa de 500°C a 1800°C defina a capacidade geral do forno, sua utilidade real para uma tarefa específica é determinada por três fatores críticos: a precisão de seu controle de temperatura, a uniformidade de sua distribuição de calor e a qualidade de seus componentes internos.

Desvendando a Especificação de Temperatura

Entender o que compõe a classificação de temperatura é fundamental para selecionar o forno correto. A temperatura máxima não é apenas um número; é um reflexo do projeto, dos materiais e da finalidade pretendida do forno.

A Faixa Operacional Central (500°C - 1800°C)

Este amplo espectro abrange a maioria das necessidades de tratamento térmico industriais e laboratoriais. Temperaturas mais baixas são suficientes para processos como a têmpera de aço, enquanto a extremidade superior é necessária para a sinterização de cerâmicas avançadas ou o teste de metais refratários.

O Papel dos Elementos de Aquecimento e do Isolamento

A temperatura máxima de um forno é ditada por seus componentes centrais. Elementos de aquecimento e materiais de isolamento de alta qualidade são escolhidos por sua excepcional resistência à temperatura e resistência à oxidação.

Isso garante que o forno possa não apenas atingir, mas também manter altas temperaturas de forma confiável durante uma longa vida útil, proporcionando operação estável para uso contínuo e reduzindo o tempo de inatividade da produção.

Além da Faixa: Entendendo as Principais Métricas de Desempenho

Simplesmente atingir uma alta temperatura não é suficiente. Para que qualquer processo de tratamento térmico seja bem-sucedido e repetível, duas outras métricas são arguably mais importantes: precisão e uniformidade.

Precisão do Controle de Temperatura

Esta métrica define quão perto o forno pode manter uma temperatura definida. É gerenciada por sistemas de controle de temperatura e sensores de alta precisão.

A maioria dos fornos padrão atinge uma precisão de controle de ±1°C a ±2°C. No entanto, modelos de alta precisão projetados para aplicações sensíveis, como recozimento de semicondutores, podem atingir uma precisão de ±0,1°C.

Uniformidade do Aquecimento

Isso se refere à consistência da temperatura em toda a câmara do forno. A má uniformidade pode resultar em peças de trabalho tratadas de forma desigual, levando a defeitos.

Uma excelente uniformidade, tipicamente dentro de ±5°C a ±10°C, é alcançada através de um projeto inteligente da estrutura do forno, arranjo estratégico dos elementos de aquecimento e, às vezes, o uso de ventiladores de circulação para garantir uma distribuição uniforme do calor.

Entendendo as Compensações

A escolha de um forno envolve equilibrar capacidade com custo e complexidade. Uma especificação mais alta em uma área geralmente impacta outra.

Temperaturas Mais Altas Exigem Materiais Superiores

Um forno classificado para 1800°C usa elementos de aquecimento e isolamento fundamentalmente diferentes — e mais caros — do que um forno projetado para um máximo de 1200°C. Comprar um forno com uma faixa de temperatura muito maior do que você precisa resulta em um custo inicial desnecessário.

A Precisão Tem um Preço

Os sensores avançados e os sistemas de controle necessários para o controle de temperatura de alta precisão (±0,1°C) adicionam um custo significativo. Esse nível de precisão é crítico para certos processos científicos e de fabricação, mas é excessivo para tratamento térmico de uso geral.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno correto, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for tratamento térmico geral (por exemplo, têmpera, recozimento): Um forno padrão com boa uniformidade de aquecimento (±5-10°C) e uma temperatura máxima adequada será eficaz e econômico.

- Se seu foco principal for materiais sensíveis (por exemplo, cerâmicas avançadas, semicondutores): Priorize modelos com controle de temperatura de alta precisão (±1°C ou melhor) e a temperatura máxima específica que seu processo exige.

- Se seu foco principal for confiabilidade de produção a longo prazo: Analise a qualidade dos elementos de aquecimento e do isolamento, pois esses componentes afetam diretamente a vida útil e a estabilidade operacional do forno.

Em última análise, selecionar o forno certo depende não apenas de sua temperatura máxima, mas de uma compreensão clara de seus requisitos de processo específicos para precisão, uniformidade e confiabilidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 500°C a 1800°C |

| Precisão de Controle | ±1°C a ±2°C (padrão), ±0,1°C (alta precisão) |

| Uniformidade de Aquecimento | ±5°C a ±10°C |

| Aplicações Principais | Tratamento térmico geral, sinterização de cerâmicas, teste de metais refratários |

| Fatores Críticos | Controle de temperatura, distribuição de calor, qualidade dos componentes |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura