Sob as condições operacionais corretas, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) oferecem uma vida útil excepcionalmente longa devido às suas propriedades únicas de autocura em altas temperaturas. Embora sejam altamente resistentes à maioria das soluções ácidas e alcalinas comuns, eles são rapidamente degradados pelo ácido fluorídrico e pelo ácido nítrico. A longevidade desses elementos não é garantida; ela depende diretamente da manutenção de um ambiente operacional específico e limpo.

A vida útil excepcional de um elemento de MoSi₂ não é uma propriedade inerente, mas um resultado condicional. Depende da formação contínua de uma camada protetora de sílica em uma atmosfera rica em oxigênio, um processo que é facilmente interrompido por contaminantes químicos específicos e procedimentos operacionais inadequados.

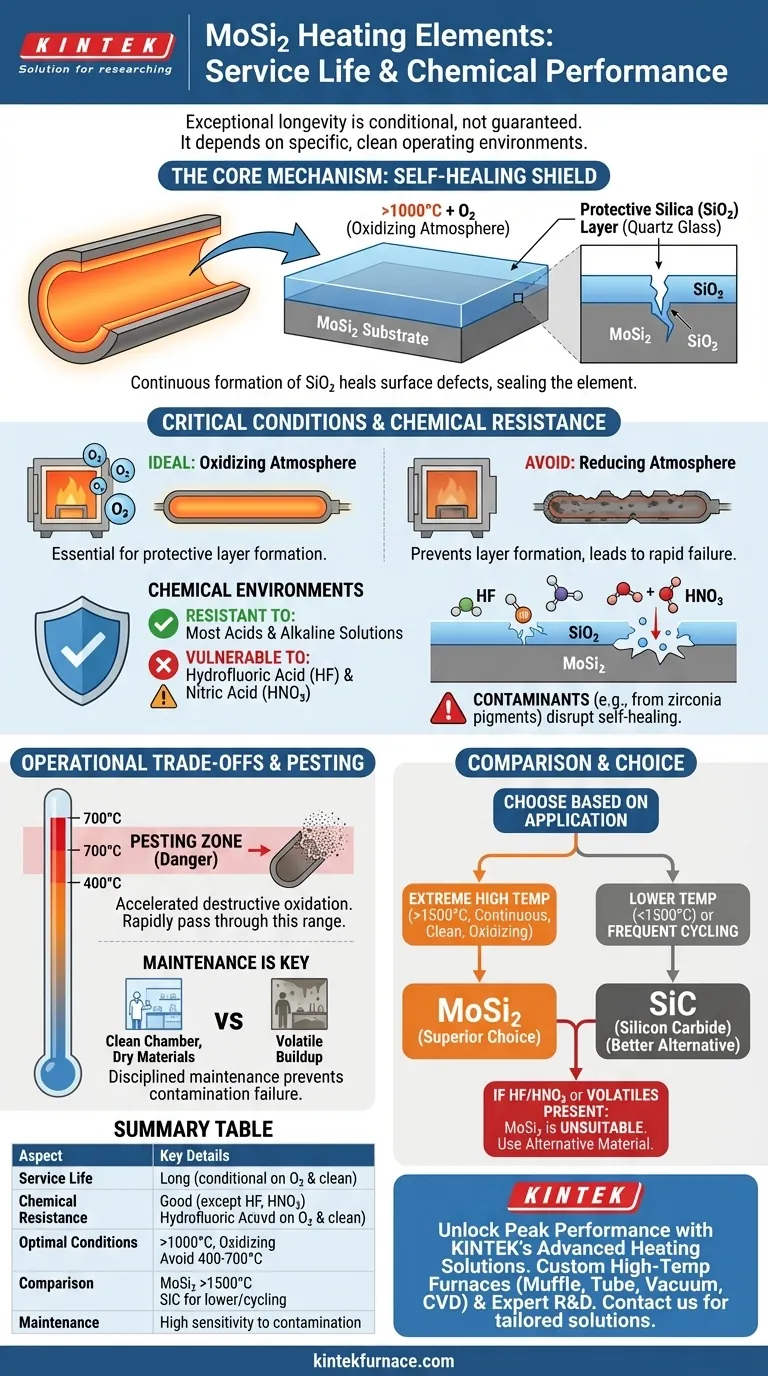

O Mecanismo Central: Como o MoSi₂ Alcança a Longevidade

A longa vida útil dos elementos de MoSi₂ não se deve ao material ser inerte, mas sim a uma reação controlada e benéfica com seu ambiente em altas temperaturas.

A Camada Protetora de Sílica (SiO₂)

Em temperaturas acima de 1000°C, a superfície do elemento MoSi₂ reage com o oxigênio na atmosfera. Essa reação forma uma camada fina, densa e não porosa de vidro de quartzo (sílica, SiO₂).

Esta camada de sílica atua como um escudo de autocura. Se uma rachadura ou defeito se formar na superfície, o MoSi₂ exposto por baixo oxida imediatamente, "curando" efetivamente a falha e restaurando a barreira protetora.

O Papel Crítico de uma Atmosfera Oxidante

Este mecanismo de autocura depende inteiramente da presença de oxigênio. Por esta razão, os elementos de MoSi₂ são ideais para trabalho contínuo em fornos com uma atmosfera contendo oxigênio.

Operar em uma atmosfera redutora (pobre em oxigênio) impede a formação desta camada protetora, levando à degradação rápida e a uma vida útil significativamente mais curta.

Desempenho em Ambientes Químicos

Embora robustos, os elementos de MoSi₂ têm fraquezas químicas muito específicas que podem levar a falhas catastróficas.

Resistência Química Geral

A camada estável de sílica que se forma na superfície do elemento é quimicamente resiliente. Ela não se dissolve na maioria dos ácidos ou soluções alcalinas comuns, tornando-a adequada para uma ampla gama de processos de alta temperatura.

Vulnerabilidades Específicas: Ácido Fluorídrico e Ácido Nítrico

Certos produtos químicos destroem ativamente a camada protetora de sílica. O ácido fluorídrico (HF) é particularmente destrutivo, pois dissolve prontamente a sílica.

O ácido nítrico (HNO₃) também atacará o elemento, levando a uma falha rápida. A presença de qualquer uma dessas substâncias, mesmo na forma de vapor, torna o MoSi₂ uma escolha inadequada.

O Impacto dos Contaminantes do Processo

Outros contaminantes podem perturbar a integridade da camada de sílica, comprometendo a vida útil do elemento. Este é um problema comum em aplicações como fornos odontológicos.

Por exemplo, compostos voláteis de pigmentos ou esmaltes usados na zircônia podem se depositar na superfície do elemento. Esses depósitos interferem no processo de autocura, criando pontos fracos que podem levar a falhas prematuras.

Compreendendo as Compensações e Limitações

A natureza de alto desempenho dos elementos de MoSi₂ vem com requisitos operacionais específicos e modos de falha potenciais que devem ser gerenciados.

O Fenômeno "Pesting" (Oxidação Destrutiva)

Em temperaturas intermediárias, tipicamente entre 400°C e 700°C, o MoSi₂ pode sofrer um fenômeno conhecido como "pesting". Esta é uma forma de oxidação acelerada e destrutiva que transforma o elemento em pó.

Isso torna o MoSi₂ uma má escolha para aplicações que permanecem por longos períodos nessa faixa de temperatura específica. Eles são projetados para serem aquecidos através dessa zona relativamente rápido.

Sensibilidade à Manutenção e Contaminação

As referências à contaminação por zircônia pintada destacam uma realidade operacional chave: os fornos de MoSi₂ exigem manutenção disciplinada.

Os técnicos devem garantir que os materiais que estão sendo aquecidos estejam devidamente secos e que a câmara do forno seja mantida limpa para evitar o acúmulo de contaminantes voláteis que comprometem os elementos de aquecimento.

A Comparação com SiC: Uma Questão de Temperatura

Os elementos de MoSi₂ geralmente duram mais do que os elementos de Carbeto de Silício (SiC) quando operados continuamente acima de 1500°C.

Abaixo dessa temperatura, ou em aplicações com ciclos térmicos frequentes, as vantagens do MoSi₂ são menos pronunciadas, e o SiC pode oferecer uma solução mais robusta ou econômica.

Fazendo a Escolha Certa para Sua Aplicação

Para maximizar a vida útil, você deve adequar as características do elemento ao seu ambiente de processo específico e à disciplina operacional.

- Se o seu foco principal for operação contínua em temperaturas extremamente altas (acima de 1600°C): MoSi₂ é a escolha superior, desde que a atmosfera seja limpa e consistentemente rica em oxigênio.

- Se o seu processo envolver ácido fluorídrico, ácido nítrico ou outros contaminantes voláteis: Os elementos de MoSi₂ são inadequados e falharão prematuramente; um material alternativo é necessário.

- Se sua aplicação operar principalmente abaixo de 1500°C ou envolver ciclos frequentes: Avalie cuidadosamente se o Carbeto de Silício (SiC) pode oferecer melhor custo-benefício e durabilidade geral.

- Se você prioriza a tolerância operacional para a equipe de manutenção: A alta sensibilidade do MoSi₂ à contaminação requer um maior nível de disciplina processual do que alguns elementos de aquecimento alternativos.

Compreender esses princípios operacionais é a chave para desbloquear o desempenho excepcional e a vida útil dos elementos de aquecimento de MoSi₂.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Vida Útil | Excepcionalmente longa com autocura em ambientes ricos em oxigênio e limpos; depende das condições operacionais |

| Resistência Química | Resistente à maioria dos ácidos e álcalis; vulnerável ao ácido fluorídrico (HF) e ao ácido nítrico (HNO₃) |

| Condições Ótimas | Operar acima de 1000°C em atmosferas oxidantes; evitar a faixa de 400-700°C para prevenir o pesting |

| Comparação com SiC | Superior acima de 1500°C; SiC pode ser melhor para temperaturas mais baixas ou ciclos frequentes |

| Necessidades de Manutenção | Requer ambiente limpo para evitar contaminação por voláteis como pigmentos ou esmaltes |

Desbloqueie o Desempenho Máximo para Seu Laboratório com as Soluções Avançadas de Aquecimento da KINTEK

Você está lidando com processos de alta temperatura que exigem elementos de aquecimento confiáveis e duráveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você está otimizando para longevidade em ambientes oxidantes ou lidando com sensibilidades químicas, nossa experiência garante que você obtenha a solução certa para aplicações como teste de materiais, pesquisa e aquecimento industrial. Não deixe que falhas de elementos atrasem você — entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a confiabilidade do seu laboratório.

Entre em contato agora para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo