No fluxo de trabalho odontológico digital, o forno de sinterização desempenha uma única função crítica: ele transforma uma restauração fresada frágil, superdimensionada e semelhante a giz em seu estado final, denso e durável. Este processo de aquecimento controlado, conhecido como sinterização, é o que confere a materiais como a zircônia sua resistência excepcional, ajuste preciso e propriedades estéticas desejadas. Sem esta etapa, as restaurações cerâmicas modernas não seriam clinicamente viáveis.

Um forno de sinterização odontológica não é meramente um forno; é um instrumento de precisão que governa as propriedades físicas finais de uma restauração. A qualidade do processo de sinterização dita diretamente a resistência, o ajuste, a estética e o sucesso clínico a longo prazo da coroa, ponte ou faceta final.

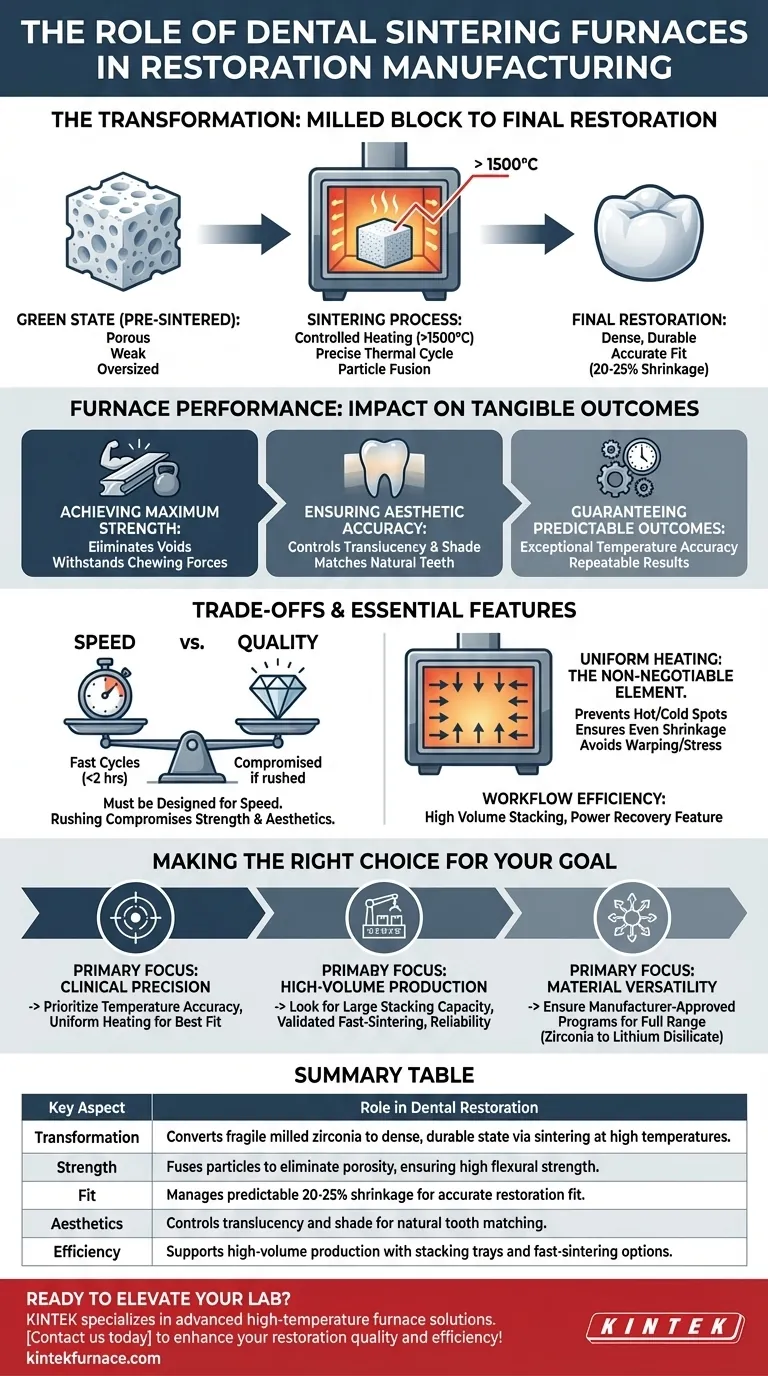

A Transformação do Bloco Fresado para a Restauração Final

A jornada de uma restauração de zircônia, desde a fresadora CAD/CAM até a boca do paciente, envolve um estágio metamórfico crucial que acontece inteiramente dentro do forno. Compreender essa transformação é fundamental para apreciar o papel do forno.

Do "Estado Verde" à Força Total

Após a fresagem, uma restauração de zircônia está em seu "estado verde" ou fase pré-sinterizada. É porosa, fraca e significativamente maior do que seu tamanho final pretendido. O forno de sinterização aplica um ciclo térmico preciso, aquecendo o material a temperaturas que frequentemente excedem 1500°C. Isso faz com que as partículas cerâmicas individuais se fundam, eliminando a porosidade e criando uma estrutura monolítica densa.

O Papel Crítico do Calor e do Tempo

Este não é um processo de aquecimento simples. O forno segue um programa específico com velocidades controladas de aumento, tempos de permanência na temperatura máxima e uma fase de resfriamento gerenciada. Cada estágio é vital para alcançar as características de material desejadas sem introduzir estresse térmico, o que poderia levar a rachaduras.

Gerenciando a Contração do Material para um Ajuste Preciso

A zircônia encolhe significativamente durante a sinterização — frequentemente em 20-25%. Essa contração é calculada e considerada na fase de design inicial. A capacidade do forno de fornecer aquecimento uniforme e consistente garante que essa contração seja previsível e homogênea em toda a restauração, o que é fundamental para alcançar um ajuste final preciso.

Fatores Chave Ditados pelo Desempenho do Forno

A qualidade e as características do forno impactam diretamente os resultados tangíveis da restauração. Um controle deficiente do forno invariavelmente levará a um resultado clínico ruim.

Alcançando a Força Máxima do Material

A resistência à flexão final da cerâmica é determinada durante a sinterização. Ao criar uma estrutura uniformemente densa e livre de vazios internos, um forno de alta qualidade garante que a restauração possa suportar as imensas forças de mastigação exercidas no ambiente oral.

Garantindo a Precisão Estética

O processo de sinterização também influencia a estética final, particularmente a translucidez e a tonalidade do material. Diferentes temperaturas e ciclos de sinterização podem produzir diferentes níveis de translucidez, permitindo que os técnicos combinem a restauração com os dentes naturais do paciente. O aquecimento inconsistente pode resultar em uma aparência irregular ou incorreta.

Garantindo Resultados Previsíveis

Fornecedores modernos oferecem excepcional precisão e controle de temperatura. Essa confiabilidade garante que os resultados de um ciclo de sinterização sejam previsíveis e repetíveis, lote após lote. Essa consistência é a base de um fluxo de trabalho laboratorial eficiente e de alta qualidade.

Compreendendo as Trocas e Recursos Essenciais

Embora todos os fornos de sinterização desempenhem a mesma função básica, suas características específicas criam importantes trocas entre velocidade, qualidade e produção.

Velocidade vs. Qualidade em Ciclos de Sinterização

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" ou "de velocidade" que podem reduzir o processo de muitas horas para menos de duas horas. Embora isso melhore drasticamente o tempo de resposta, deve ser feito com um forno projetado para isso. Apresentar o processo com uma máquina inadequada pode comprometer a resistência e a estética.

Aquecimento Uniforme: O Elemento Não Negociável

A característica mais crítica de qualquer forno é sua capacidade de aquecer toda a câmara uniformemente. Elementos de aquecimento avançados e design da câmara evitam "pontos quentes" ou "pontos frios" que causariam encolhimento irregular, levando a margens deformadas, ajuste inadequado ou tensões internas que condenam a restauração a uma falha prematura.

Eficiência e Confiabilidade do Fluxo de Trabalho

Recursos como a capacidade de empilhar múltiplas bandejas permitem que um laboratório processe um alto volume de restaurações (até 150 unidades em alguns modelos) em um único ciclo. Além disso, um recurso de recuperação de interrupção de energia é inestimável, pois pode salvar um lote inteiro de trabalho de ser arruinado durante uma queda de energia inesperada.

Fazendo a Escolha Certa para Seu Objetivo

O forno ideal depende inteiramente dos objetivos específicos do seu laboratório ou clínica odontológica. Use esses princípios para guiar sua avaliação.

- Se o seu foco principal é a máxima precisão clínica: Priorize fornos renomados por sua precisão de temperatura e aquecimento uniforme para garantir o melhor ajuste possível e integridade do material.

- Se o seu foco principal é a produção em alto volume: Procure fornos com grande capacidade de empilhamento, programas de sinterização rápida validados e recursos de confiabilidade como recuperação de interrupção de energia.

- Se o seu foco principal é a versatilidade do material: Certifique-se de que o forno tenha programas aprovados pelo fabricante para toda a gama de materiais que você planeja usar, desde zircônia de alta resistência até dissilicato de lítio estético.

Dominar o processo de sinterização é fundamental para entregar uma restauração que não é apenas feita, mas habilmente trabalhada.

Tabela Resumo:

| Aspecto Chave | Papel na Restauração Dentária |

|---|---|

| Transformação | Converte zircônia fresada frágil em estado denso e durável através da sinterização em altas temperaturas (p. ex., >1500°C). |

| Resistência | Funde partículas para eliminar a porosidade, garantindo alta resistência à flexão para as forças de mastigação. |

| Ajuste | Gerencia a contração previsível de 20-25% para um ajuste preciso da restauração através de aquecimento uniforme. |

| Estética | Controla a translucidez e a tonalidade para combinar com o dente natural, dependendo dos ciclos de sinterização. |

| Eficiência | Suporta produção de alto volume com recursos como empilhamento de bandejas e opções de sinterização rápida. |

Pronto para elevar as capacidades do seu laboratório odontológico? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas para laboratórios odontológicos. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Mufla, Tubulares e a Vácuo & Atmosfera, com forte personalização profunda para atender às suas necessidades exclusivas — seja você priorizando precisão clínica, produção de alto volume ou versatilidade de materiais. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a qualidade de suas restaurações e a eficiência do fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade