Em resumo, o propósito de um forno dentário é transformar materiais cerâmicos pré-fabricados e frágeis em restaurações dentárias finais fortes, duráveis e esteticamente agradáveis. Ele usa calor precisamente controlado para endurecer materiais como coroas, pontes e facetas para que possam suportar as forças funcionais da boca humana.

O forno dentário é o elo crítico entre uma restauração digitalmente projetada ou manualmente moldada e uma restauração clinicamente bem-sucedida. Ele não apenas aquece o material; ele remodela fundamentalmente sua microestrutura, convertendo-o de um estado frágil, parecido com giz, em um produto final denso e de alta resistência.

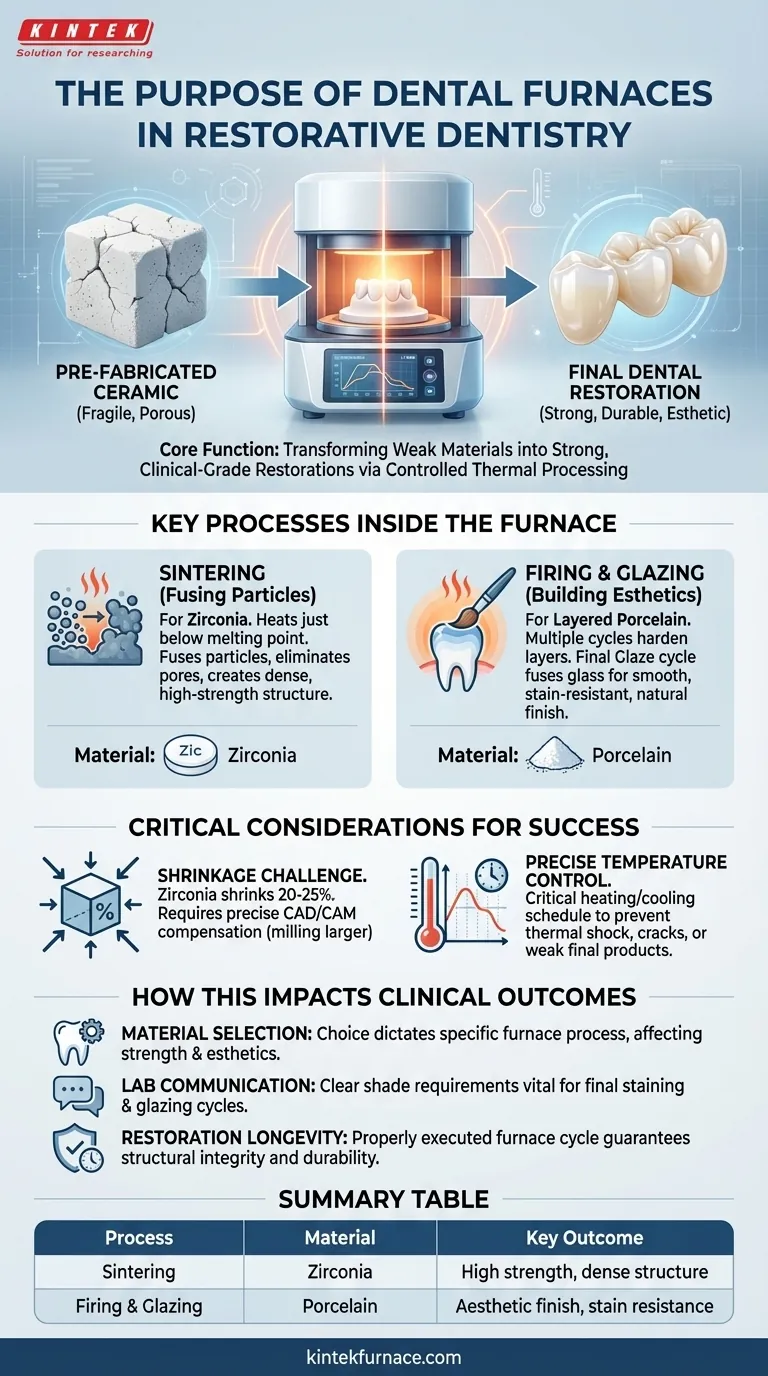

A Função Principal: Da Forma Frágil à Restauração Final

Um equívoco comum é que os fornos dentários simplesmente "assoriam" ou "secam" uma restauração. A realidade é um processo de ciência de materiais muito mais sofisticado.

O Problema com Cerâmicas Não Processadas

As cerâmicas dentárias brutas, sejam fresadas de um bloco de zircônia ou aplicadas em camadas como pó de porcelana, carecem da integridade estrutural para uso clínico.

Neste estado inicial, o material é poroso e quebradiço. Ele não consegue suportar as forças significativas de mastigação presentes na cavidade oral.

A Solução: Transformação Térmica

O forno aplica um ciclo de temperatura altamente específico e pré-programado. Este processo de aquecimento controlado inicia uma transformação física e química dentro do material.

É isso que confere à coroa, ponte ou faceta final a sua resistência, estabilidade, cor e translucidez necessárias.

Principais Processos Dentro do Forno

Materiais diferentes exigem processos térmicos diferentes, mas a maioria se enquadra em duas categorias primárias que ocorrem dentro de um forno dentário.

Sinterização: Fusão de Partículas em uma Massa Sólida

A sinterização é o processo principal para materiais como a zircônia. O forno aquece o material a uma temperatura muito alta, logo abaixo do seu ponto de fusão.

Este calor intenso faz com que as partículas individuais do material se fundam, eliminando os poros entre elas e criando uma estrutura densa, sólida e incrivelmente forte. Os fornos de sinterização usam elementos de aquecimento especializados, como o dissilicieto de molibdênio, para atingir de forma confiável essas temperaturas extremas.

Queima e Glazeamento: Construindo a Estética e Selando a Superfície

Para restaurações em camadas, como facetas ou coroas de porcelana, o forno é usado para múltiplos ciclos de "queima". Cada camada de pó de porcelana é aplicada e depois queimada para endurecê-la antes que a próxima seja adicionada.

O ciclo final é frequentemente uma queima de "glaze", onde uma fina camada de vidro é fundida à superfície. Isso cria um acabamento liso, resistente a manchas e de aparência natural que imita o brilho do esmalte dentário real.

Compreendendo as Considerações Críticas

A execução correta desses processos é uma questão de extrema precisão. A falha em fazê-lo resulta em uma restauração falha.

O Desafio da Contração

Durante a sinterização, materiais como a zircônia sofrem uma contração significativa e previsível, frequentemente de 20-25%.

Isso não é um defeito, mas uma propriedade fundamental do processo. Técnicos dentários e software CAD/CAM devem compensar isso fresando a restauração inicial em "estado verde" em um tamanho proporcionalmente maior.

A Necessidade de Controle Preciso de Temperatura

O sucesso da restauração depende inteiramente da capacidade do forno de seguir um cronograma preciso de aquecimento e resfriamento.

Aumentar a temperatura muito rapidamente pode causar choque térmico e rachaduras. Mantê-la na temperatura de pico errada ou por uma duração incorreta pode resultar em uma restauração fraca ou descolorida. É por isso que os fornos dentários modernos são dispositivos sofisticados e programáveis.

Como Este Conhecimento Impacta os Resultados Clínicos

Compreender o papel do forno não é apenas para técnicos de laboratório; ele fornece um contexto crucial para toda a equipe clínica.

- Se o seu foco principal é a seleção de materiais: Entenda que sua escolha (por exemplo, zircônia monolítica vs. porcelana em camadas) dita o processo específico do forno, o que impacta diretamente a resistência e estética da restauração final.

- Se o seu foco principal é a comunicação com o laboratório: A comunicação clara dos requisitos de cor é vital, pois o técnico de laboratório usa os ciclos finais de tingimento e glazeamento no forno para alcançar o resultado estético desejado.

- Se o seu foco principal é garantir a longevidade da restauração: Aprecie que um ciclo de forno executado corretamente é o passo mais importante para garantir a integridade estrutural da restauração e sua capacidade de suportar forças orais a longo prazo.

Em última análise, o forno dentário é o instrumento crítico que transforma o design de um profissional dentário em uma realidade durável, funcional e bonita para o paciente.

Tabela Resumo:

| Processo | Material | Resultado Principal |

|---|---|---|

| Sinterização | Zircônia | Alta resistência, estrutura densa |

| Queima e Glazeamento | Porcelana | Acabamento estético, resistência a manchas |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos dentários da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, oferecemos fornos de alta temperatura como Mufla, Tubo e Fornos a Vácuo e Atmosfera, adaptados às suas necessidades exclusivas por meio de personalização profunda. Alcance sinterização e queima precisas para restaurações duráveis e bonitas—entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas