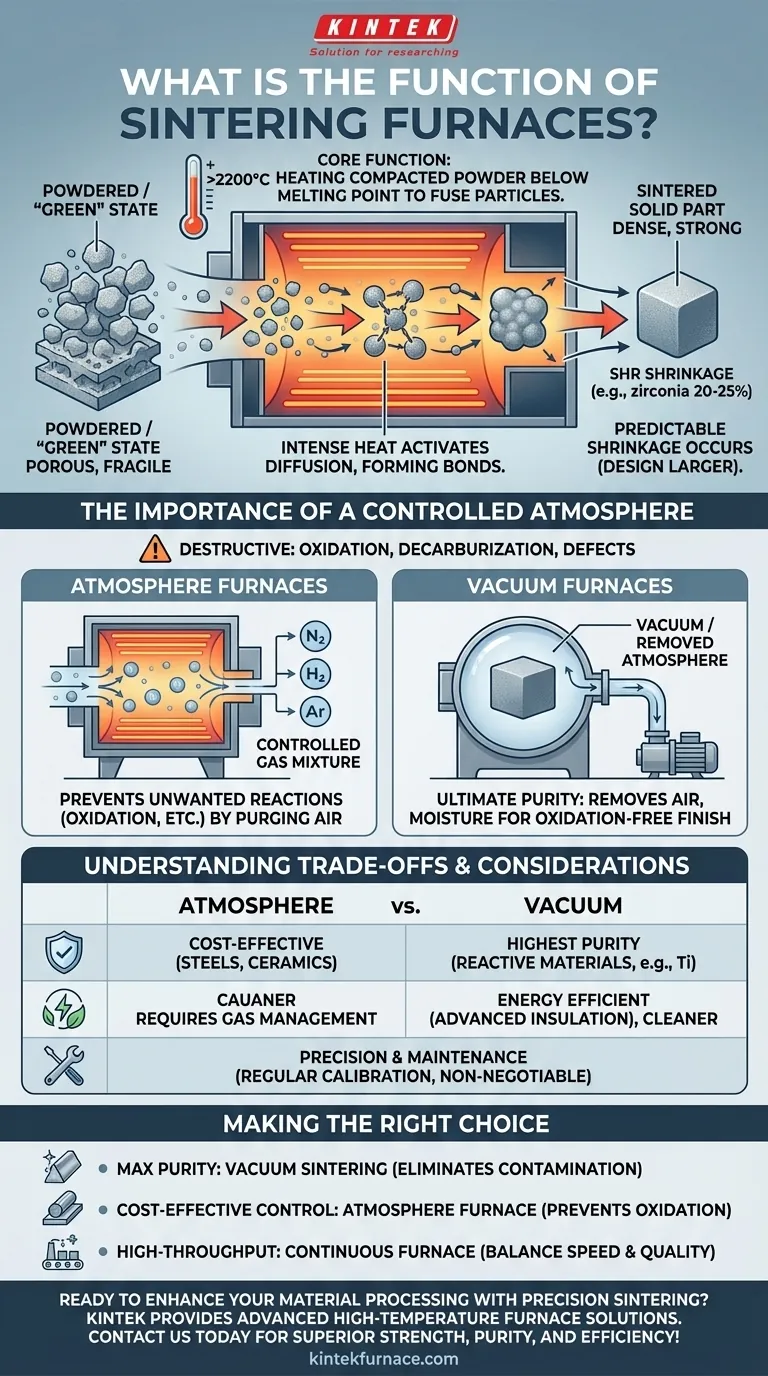

Em sua essência, um forno de sinterização funciona aquecendo um pó compactado ou material moído a uma temperatura extrema logo abaixo do seu ponto de fusão. Essa energia térmica faz com que as partículas individuais se liguem e se fundam, transformando um objeto frágil e poroso em uma peça final densa, sólida e significativamente mais forte, sem nunca se tornar líquida.

O papel essencial de um forno de sinterização não é simplesmente gerar calor, mas sim gerenciar com precisão um ambiente de alta temperatura. Essa atmosfera controlada — seja uma mistura específica de gás ou um vácuo — é o que previne defeitos e garante que o material atinja sua força e densidade necessárias.

Como a Sinterização Transforma Materiais

A sinterização é um processo fundamental em campos como metalurgia do pó, cerâmica e ciência de materiais avançados. O forno fornece o ambiente crítico onde essa transformação física ocorre.

Do Pó ao Sólido

O processo começa com um material em estado pulverulento ou "verde", que foi compactado ou moído em uma forma desejada. Dentro do forno, o calor intenso ativa um processo de difusão, fazendo com que os átomos se movam entre as partículas e formem ligações metálicas ou cerâmicas fortes em seus pontos de contato.

Uma aplicação primária é na odontologia, onde a zircônia é moída em coroas ou pontes. Em seu estado inicial, essas restaurações são esbranquiçadas e fracas. O forno de sinterização as endurece em uma cerâmica durável e de alta resistência.

O Papel Crítico da Temperatura

A sinterização ocorre em uma faixa de temperatura precisa, tipicamente 70-90% do ponto de fusão absoluto do material. Isso é quente o suficiente para promover a ligação das partículas, mas frio o suficiente para evitar que a peça derreta, se deforme e perca sua forma.

Para atingir essas temperaturas extremas, que podem exceder 2200°C, os fornos geralmente dependem de elementos de aquecimento especializados feitos de materiais como dissiliceto de molibdênio, tungstênio ou grafite.

O Encolhimento Inevitável

À medida que os poros entre as partículas são eliminados e o material se torna mais denso, a peça sofre um encolhimento significativo e previsível. Para materiais como a zircônia, esse encolhimento pode ser de até 20-25%.

Isso não é um defeito, mas sim uma parte integrante do processo. A peça "verde" inicial deve ser projetada maior do que as dimensões finais para compensar essa mudança.

A Importância de uma Atmosfera Controlada

Simplesmente aquecer um material ao ar livre seria destrutivo. Em altas temperaturas, a maioria dos materiais reage agressivamente com oxigênio e outros gases, levando a defeitos e mau desempenho. A função mais crucial do forno, além do aquecimento, é gerenciar sua atmosfera interna.

Prevenindo Reações Indesejadas

O objetivo principal do controle atmosférico é prevenir reações químicas indesejadas como oxidação (ferrugem ou formação de carepa) e decarburização (perda de teor de carbono e resistência em aços). Um ambiente controlado garante que a integridade química do material seja preservada.

Fornos de Atmosfera

Esses fornos permitem o gerenciamento preciso do ambiente gasoso. A câmara é purgada de ar e preenchida com uma mistura específica e controlada de gases (como nitrogênio, hidrogênio ou argônio) que protege o material durante o ciclo de aquecimento.

Fornos a Vácuo

Um forno a vácuo adota uma abordagem diferente ao remover completamente a atmosfera. O ar, a umidade e outros gases são bombeados para fora de uma câmara selada para criar um vácuo. Esta é a melhor maneira de prevenir contaminação e obter um acabamento limpo, brilhante e livre de oxidação na peça final.

Entendendo os Compromissos e Considerações

A escolha entre diferentes tecnologias de sinterização envolve equilibrar pureza, custo e requisitos de material. Cada abordagem traz vantagens distintas e demandas operacionais.

Sinterização com Atmosfera vs. Vácuo

A sinterização a vácuo oferece o mais alto nível de pureza e é ideal para materiais reativos como titânio ou superligas que não podem tolerar nenhum contato atmosférico. No entanto, os fornos de atmosfera podem ser mais econômicos e são perfeitamente adequados para materiais que se beneficiam ou são inertes a ambientes gasosos específicos.

Eficiência Energética e Impacto Ambiental

Fornos a vácuo modernos geralmente apresentam isolamento avançado e tecnologia de aquecimento, o que ajuda a minimizar a perda de calor e reduzir o consumo de energia. Seu design selado também impede a liberação de gases de exaustão, tornando-os uma opção ambientalmente mais limpa em comparação com alguns projetos de fornos de atmosfera.

A Necessidade de Precisão e Manutenção

Fornos de sinterização são instrumentos sofisticados, não fornos simples. A obtenção de resultados consistentes e repetíveis depende do controle preciso da temperatura e de uma atmosfera estável. A calibração e manutenção regulares são inegociáveis para garantir que o forno funcione de forma confiável e tenha uma longa vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno correta é fundamental para alcançar as propriedades de material desejadas para sua aplicação específica.

- Se seu foco principal é a máxima pureza e prevenção de defeitos para metais reativos: Um forno de sinterização a vácuo é a escolha superior, pois elimina quase todas as fontes de contaminação atmosférica.

- Se seu foco principal é processar aços ou cerâmicas que exigem um gás de proteção específico: Um forno de atmosfera fornece o controle necessário para prevenir a oxidação, sendo uma solução potencialmente mais econômica.

- Se seu foco principal é a produção de alto rendimento de materiais menos sensíveis: Um forno de tubo ou horizontal contínuo com controles atmosféricos básicos pode oferecer o melhor equilíbrio entre velocidade e qualidade.

Em última análise, entender a função do forno é fundamental para selecionar a ferramenta correta para transformar de forma confiável matérias-primas em componentes de alto desempenho.

Tabela Resumo:

| Função | Detalhes Principais |

|---|---|

| Aquecimento | Aplica calor extremo (até 2200°C) abaixo do ponto de fusão para fundir partículas |

| Controle de Atmosfera | Usa misturas de gás ou vácuo para prevenir oxidação e defeitos |

| Transformação de Material | Converte pós em peças sólidas e densas com encolhimento previsível |

| Aplicações | Metalurgia do pó, cerâmica, odontologia (ex: coroas de zircônia) |

Pronto para aprimorar seu processamento de materiais com sinterização de precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos de sinterização podem oferecer resistência, pureza e eficiência superiores para suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria