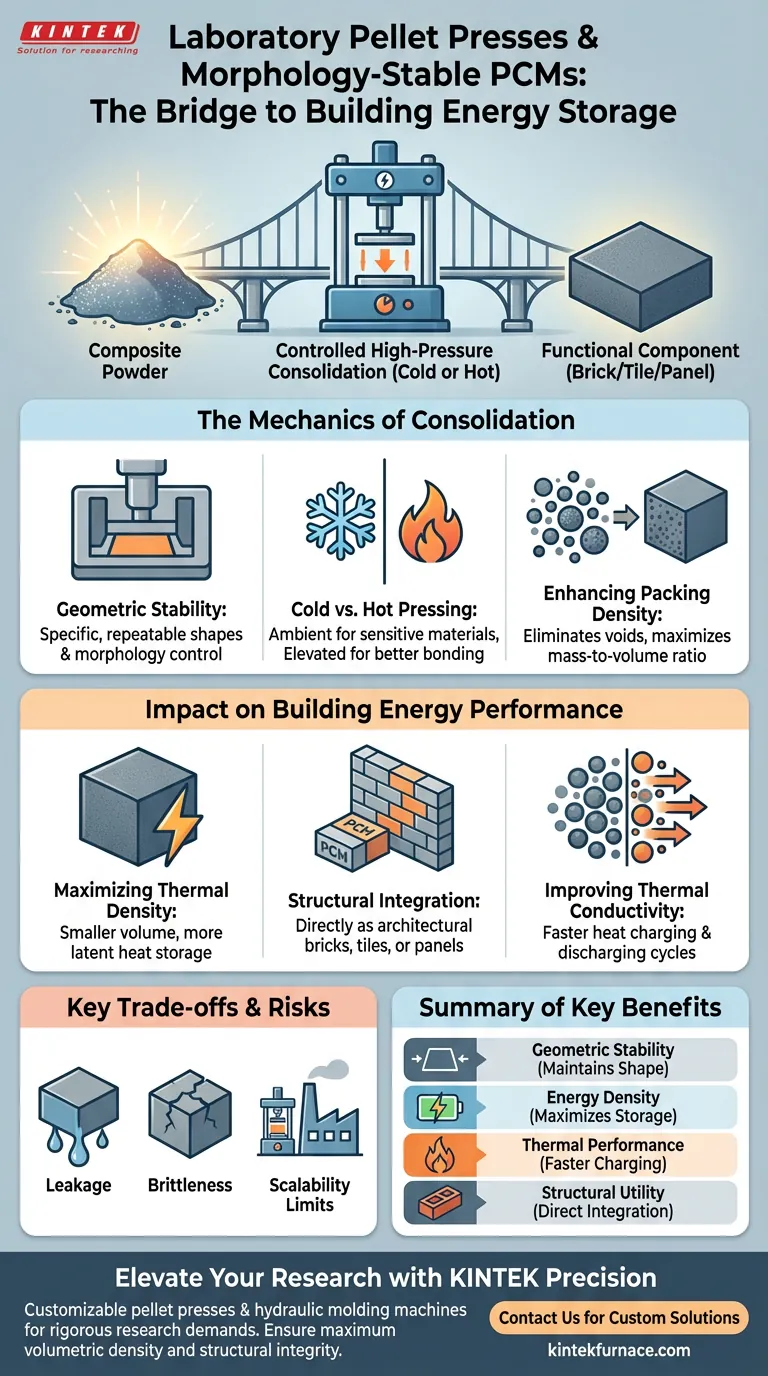

Uma prensa de pastilhas de laboratório serve como a ponte crítica entre pós compósitos soltos e componentes funcionais e estruturais para o armazenamento de energia em edifícios. Ao aplicar alta pressão controlada através de prensagem a frio ou a quente, estas máquinas consolidam pós de materiais de mudança de fase (PCM) em sólidos a granel de alta densidade com geometrias fixas e resistência mecânica aprimorada.

A função principal de uma máquina de moldagem hidráulica é maximizar a densidade de armazenamento de energia volumétrica de compósitos de PCM, eliminando vazios e garantindo que o material possa ser integrado diretamente em estruturas arquitetônicas sem perder sua forma.

A Mecânica da Consolidação de Materiais

Alcançando Estabilidade Geométrica

A prensa utiliza moldes especializados para forçar pós compósitos em formas específicas e repetíveis. Este processo garante que o PCM permaneça "morfologicamente estável", o que significa que ele mantém suas dimensões externas mesmo quando os componentes internos sofrem transições de fase de sólido para líquido.

Técnicas de Prensagem a Frio vs. a Quente

Dependendo do aglutinante e do tipo de PCM, os pesquisadores utilizam prensagem à temperatura ambiente (a frio) ou a temperaturas elevadas (a quente). A prensagem a quente pode facilitar uma melhor ligação entre as partículas, enquanto a prensagem a frio é frequentemente preferida para materiais sensíveis à degradação térmica durante a fase de fabricação.

Aprimorando a Densidade de Empacotamento

Pós soltos contêm lacunas de ar significativas que reduzem a eficiência térmica geral de um sistema de armazenamento. A prensa hidráulica elimina esses espaços intersticiais, aumentando significativamente a relação massa-volume da pastilha ou tijolo acabado.

Impacto no Desempenho Energético de Edifícios

Maximizando a Densidade Térmica Volumétrica

Em aplicações de construção, o espaço é uma mercadoria valiosa. Ao aumentar a densidade de empacotamento, a prensa de pastilhas permite que um volume menor de material armazene uma quantidade maior de calor latente, tornando os sistemas de armazenamento de energia mais compactos e eficientes.

Integração em Componentes Arquitetônicos

A resistência mecânica fornecida pela moldagem de alta pressão permite que esses compósitos funcionem como componentes "estruturados". Isso significa que os PCMs podem ser usados diretamente como tijolos, telhas ou painéis dentro do invólucro de um edifício, em vez de exigir encapsulamento secundário.

Melhorando a Condutividade Térmica

A consolidação de alta pressão aproxima as partículas condutoras dentro de um compósito (como grafite ou espumas metálicas). Essa redução na resistência de contato permite ciclos de carregamento e descarregamento de calor mais rápidos dentro do ambiente do edifício.

Compreendendo as Compensações e Riscos

Vazamento Induzido por Pressão

A aplicação de pressão excessiva durante o processo de moldagem pode, às vezes, danificar a matriz de suporte do compósito. Se a matriz for comprometida, o PCM pode vazar durante os ciclos subsequentes de fusão, levando a falha estrutural e perda de capacidade térmica.

Fragilidade Mecânica

Embora a prensagem aumente a densidade, ela também pode tornar as pastilhas resultantes frágeis. Se a força de compactação não for otimizada, o material pode desenvolver microfissuras que se expandem durante os ciclos de expansão e contração térmica típicos de ambientes de construção.

Limites de Escalabilidade

As prensas de pastilhas de laboratório são projetadas para precisão e testes em pequenos lotes. Traduzir os perfis de pressão exatos e as densidades de material alcançados em um ambiente de laboratório para a fabricação em escala industrial requer calibração cuidadosa para manter as mesmas características morfologicamente estáveis.

Aplicando Este Processo à Sua Pesquisa

Ao utilizar uma máquina de moldagem hidráulica para preparação de PCM, sua abordagem técnica deve variar com base em seus alvos de desempenho específicos.

- Se o seu foco principal é maximizar a capacidade de energia: Concentre-se em otimizar a pressão de compactação para atingir a maior densidade de empacotamento possível sem comprometer a integridade estrutural da matriz de suporte.

- Se o seu foco principal é a integração estrutural: Priorize o método de prensagem a quente e geometrias de molde específicas para garantir que os blocos resultantes atendam aos requisitos de carga mecânica dos padrões arquitetônicos.

- Se o seu foco principal é a resposta térmica rápida: Use a prensa para consolidar compósitos com altas concentrações de aprimoradores de condutividade térmica, garantindo que a pressão seja suficiente para criar uma rede condutora contínua.

Dominar a consolidação de pós de PCM é o passo definitivo para transformar o potencial químico bruto em um material de construção durável e de alto desempenho.

Tabela Resumo:

| Categoria de Função | Benefício Chave | Impacto Técnico |

|---|---|---|

| Estabilidade Geométrica | Controle de Morfologia | Mantém a forma durante transições de fase e ciclos sólido-líquido. |

| Densidade de Energia | Otimização de Empacotamento | Elimina lacunas de ar para maximizar o armazenamento de calor latente volumétrico. |

| Desempenho Térmico | Condutividade Aprimorada | Reduz a resistência de contato entre partículas para carregamento mais rápido. |

| Utilidade Estrutural | Resistência Mecânica | Permite a integração direta em telhas, painéis ou tijolos arquitetônicos. |

Eleve Sua Pesquisa de PCM com a Precisão KINTEK

Transforme seus pós compósitos em materiais de alto desempenho e morfologicamente estáveis com as soluções de laboratório líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece prensas de pastilhas personalizáveis, máquinas de moldagem hidráulica e sistemas a vácuo de alta temperatura projetados para atender às rigorosas demandas da pesquisa de armazenamento de energia em edifícios.

Seja qual for a necessidade de controle preciso de pressão para prensagem a frio ou aquecimento integrado para consolidação avançada, nosso equipamento garante densidade volumétrica máxima e integridade estrutural para seus materiais exclusivos. Desbloqueie todo o potencial das inovações de armazenamento térmico do seu laboratório — entre em contato hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o tolueno é usado como um auxiliar de moagem na moagem de bolas úmida? Domine a síntese de pós metálicos finos com PCAs

- Por que a tecnologia de selagem em tubo de quartzo a vácuo é necessária na síntese de cristais de ZnPS3? Garantindo a Pureza Química

- Quais funções o negro de fumo e o feltro de fibra de carbono desempenham como isolamento? Maximizando a eficiência em fornos de 3000°C

- Como os Controladores de Fluxo de Massa (MFC) contribuem para a repetibilidade da síntese de In2Se3? Domine a Estabilidade do Processo CVD

- Quais desafios de processo são abordados pelos equipamentos de filtração a vácuo durante a construção de filmes de CsPbBr3@CA-SiO2?

- Como uma bomba de vácuo de palhetas rotativas sem óleo contribui para o processamento de pó de alumínio? Garanta pureza e estabilidade

- Por que é necessário usar cadinhos de alumina de alta pureza para sinterizar hidroxiapatita? Garantir a pureza da fase química

- Qual o papel de um cadinho de alumina de alta pureza na fusão de vidro de telurito? Garanta Pureza e Estabilidade Óptica