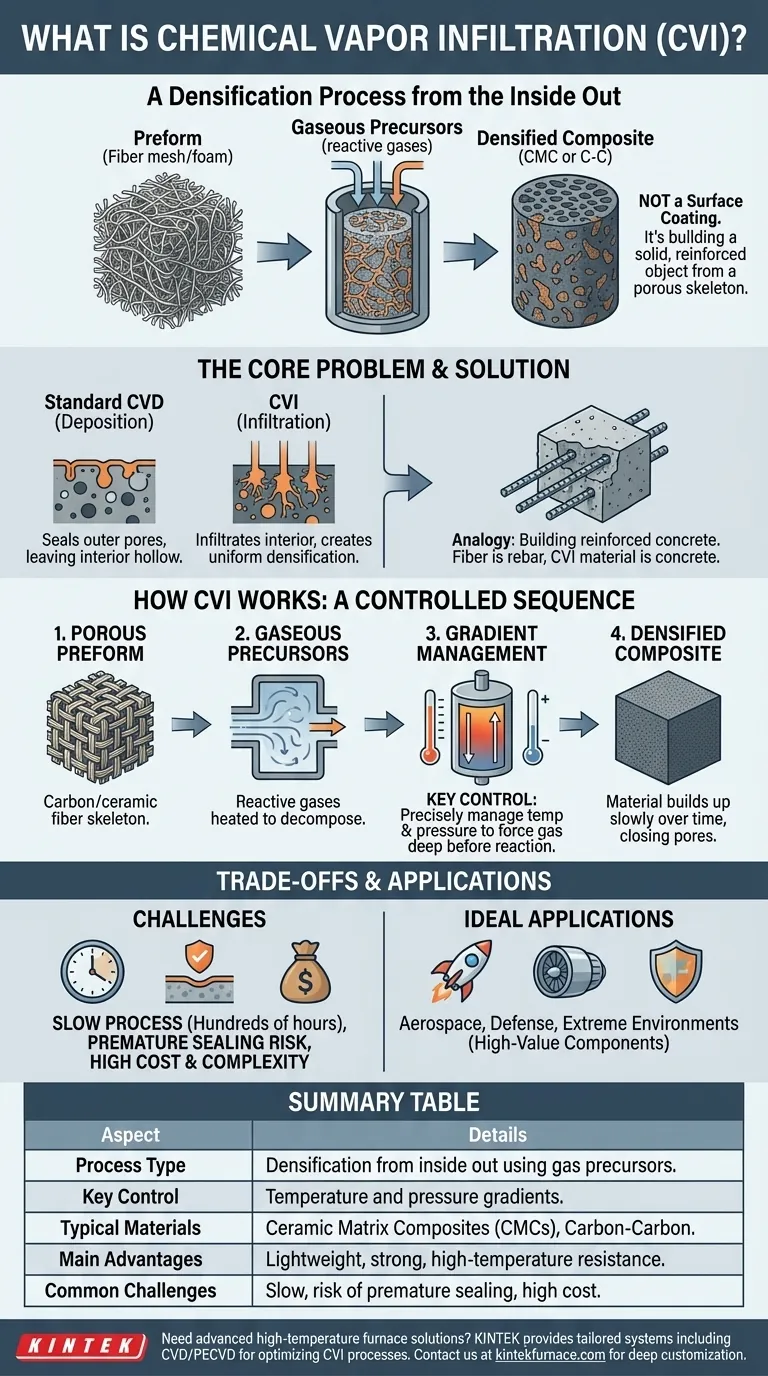

Em sua essência, a Infiltração Química a Vapor (CVI) é um processo de fabricação usado para construir um material compósito denso e sólido de dentro para fora. Diferente do revestimento de uma superfície, a CVI funciona pegando uma estrutura porosa, como uma malha de fibras ou espuma, e preenchendo sistematicamente todos os seus vazios internos com um novo material depositado a partir de um gás, criando um objeto sólido e reforçado.

A distinção fundamental a entender é que a Infiltração Química a Vapor não se trata de revestimento superficial. É um processo de adensamento projetado para transformar um "esqueleto" fibroso e poroso em um material compósito sólido e de alto desempenho.

O Problema Central que a CVI Resolve: Construção a Partir do Interior

As técnicas de fabricação padrão geralmente têm dificuldade em criar materiais que sejam simultaneamente leves, fortes e altamente resistentes a temperaturas extremas. A CVI foi desenvolvida especificamente para produzir esses materiais compósitos avançados.

A Limitação da Deposição Padrão

A Deposição Química a Vapor (CVD), processo pai da CVI, é excelente na aplicação de revestimentos finos e protetores na superfície externa de um objeto sólido. Se você tentasse usar a CVD padrão em uma estrutura porosa, ela rapidamente selaria os poros externos, deixando o interior oco e fraco.

A Solução da CVI: Infiltrando o Interior

A CVI modifica o processo de CVD para superar essa limitação. O objetivo é incentivar a reação química e a deposição de material a ocorrer profundamente dentro da estrutura porosa, e não apenas na superfície. Isso garante que todo o componente seja preenchido uniformemente, ou "adensado".

Pense nisso como construir concreto armado. A estrutura fibrosa porosa é a armadura, e o material depositado pela CVI é o concreto que preenche todas as lacunas e une tudo em uma única peça incrivelmente forte.

Como Funciona a Infiltração Química a Vapor

O processo CVI é uma sequência lenta e cuidadosamente controlada, projetada para garantir a infiltração uniforme. Depende do gerenciamento de temperatura e pressão para guiar as reações químicas para o local correto.

O Ponto de Partida: Um Pré-forma Poroso

O processo começa com um "pré-forma", que é o esqueleto poroso da peça final. Este pode ser feito de carbono tecido ou fibras cerâmicas, feltros ou até espumas, moldado na geometria final desejada.

O Processo: Precursores Gasosos

Este pré-forma é colocado dentro de um reator, que é então preenchido com uma mistura específica de gases reativos, conhecidos como precursores. Quando esses gases são aquecidos, eles se decompõem e depositam um material sólido.

O Controle Chave: Gerenciamento de Gradiente

Este é o aspecto mais crítico da CVI. Ao controlar precisamente os gradientes de temperatura e pressão dentro do reator, os engenheiros podem forçar o gás a permear profundamente no pré-forma antes que ele reaja. A taxa de reação é deliberadamente mantida lenta para permitir a deposição uniforme por toda a espessura do pré-forma.

O Resultado: Um Compósito Adensado

Ao longo de muitas horas ou até semanas, o material depositado se acumula gradualmente nas fibras dentro do pré-forma, fechando os poros e aumentando a densidade do componente. O produto final é um Compósito de Matriz Cerâmica (CMC) ou um compósito Carbono-Carbono (C-C) — uma peça sólida onde o esqueleto fibroso original está agora embutido em uma nova matriz cerâmica ou de carbono.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a CVI é um processo especializado com desafios significativos que limitam seu uso a aplicações de alto valor.

O Ritmo Lento da Infiltração

A necessidade de deposição lenta e controlada significa que a CVI é um processo extremamente demorado. Um único componente pode levar centenas ou até milhares de horas para adensar completamente, tornando-o inadequado para produção em massa.

O Risco de Selamento Prematuro

Se os parâmetros do processo não forem perfeitamente controlados, a superfície externa pode se selar antes que o interior esteja totalmente denso. Isso aprisiona vazios dentro do componente, criando uma falha crítica que compromete sua integridade estrutural.

Alto Custo e Complexidade

A combinação de equipamentos de reator complexos, longos tempos de processamento e alto consumo de energia torna a CVI um método de fabricação caro. Seu uso é justificado apenas quando os requisitos de desempenho — como resistência a calor extremo — são primordiais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre CVI e processos relacionados depende inteiramente da função pretendida do componente final.

- Se seu foco principal é criar um componente estrutural forte, resistente ao calor e leve: CVI é o processo correto para infiltrar um pré-forma de fibra para produzir uma peça compósita Cerâmica ou Carbono-Carbono.

- Se seu foco principal é aplicar um revestimento fino e protetor a um objeto sólido existente: A Deposição Química a Vapor (CVD) padrão é a escolha mais eficiente e apropriada.

Em última análise, a Infiltração Química a Vapor capacita os engenheiros a criar materiais que podem sobreviver em alguns dos ambientes mais exigentes imagináveis.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Adensamento de dentro para fora usando precursores gasosos |

| Parâmetros de Controle Chave | Gradientes de temperatura e pressão |

| Materiais Típicos Produzidos | Compósitos de Matriz Cerâmica (CMCs), compósitos Carbono-Carbono |

| Principais Vantagens | Leveza, resistência, resistência a altas temperaturas |

| Desafios Comuns | Processo lento, risco de selamento prematuro, alto custo |

| Aplicações Ideais | Componentes de alto valor para aeroespacial, defesa e ambientes extremos |

Precisa de soluções avançadas de forno de alta temperatura para sua fabricação de compósitos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de forno de alta temperatura personalizados, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas, como otimizar processos CVI para desempenho superior do material. Contate-nos hoje para discutir como nossas soluções podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica